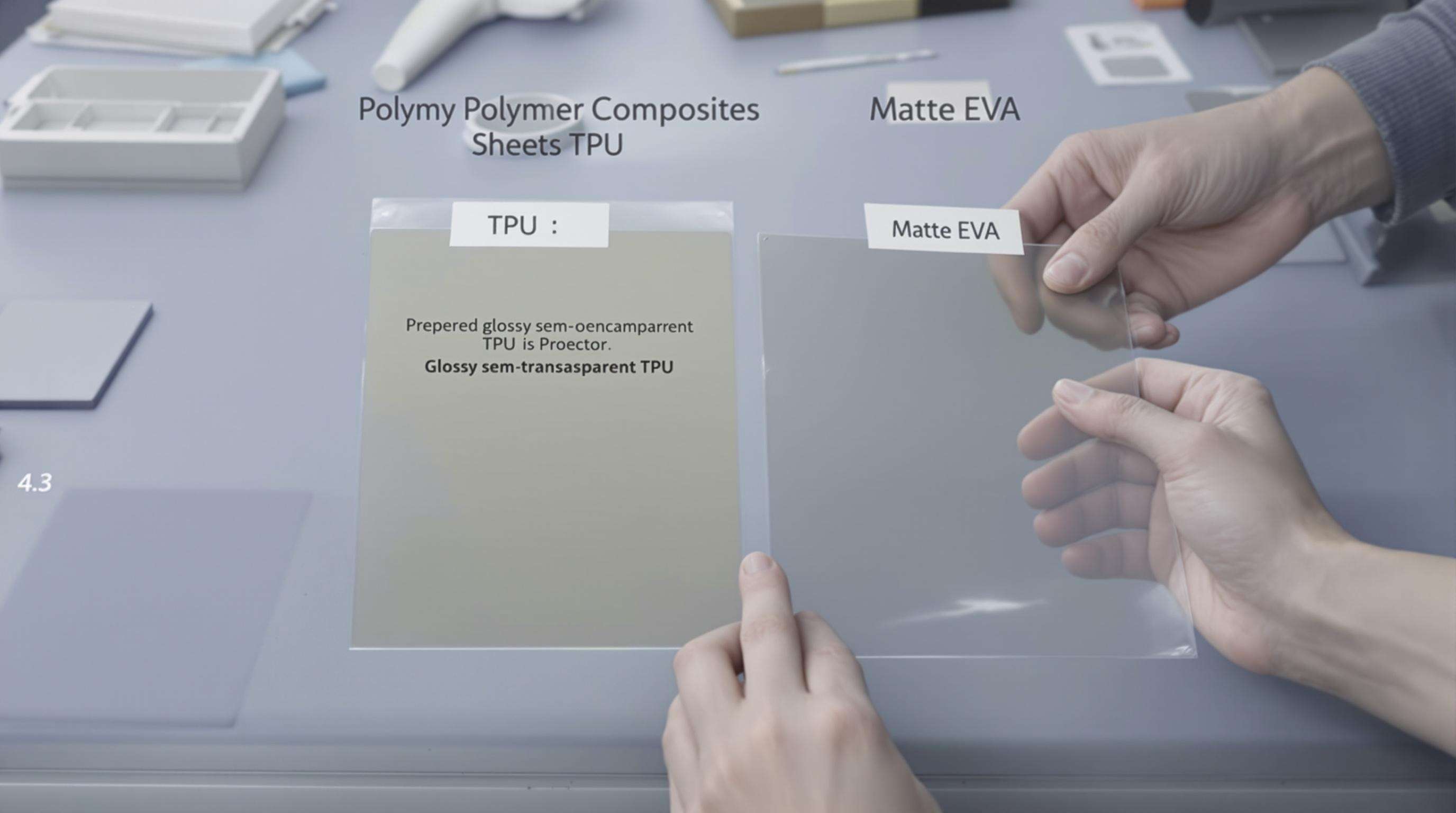

Выбор подходящих материалов является основой эффективности защиты; это точка, где биомеханика (для максимального поглощения энергии при первом ударе) встречается с эргономикой (для минимального расстояния передачи силы на позвоночник). Формованные полимерные композиты широко используются в современных конструкциях, поскольку их характеристики поглощения энергии можно адаптировать. Соответствие стандартам устойчивости к ударам, таким как EN 1621-2, дополнительно ограничивает типы используемых материалов, а экономическая целесообразность определяет выбор между ТПУ (термопластичный полиуретан) и EVA (этиленвинилацетат). Строгая квалификация поставщиков гарантирует стабильность сырья между производственными партиями.

Благодаря сложным полимерным композитам, таким как гибридный слой из полиуретана и стекловолокна или пластиков, армированных углеродным волокном, жесткость конкретно изменяется в соответствующих зонах защиты. Эти достижения позволяют новым вязкоупругим пеноматериалам поглощать 72–85% энергии, возникающей при высокоскоростном ударе, при этом они на 15% более гибкие по сравнению с традиционными аналогами. Производители используют процесс закрытого формования для композитов, что также способствует уменьшению пористости, возникающей в продукте, а это может негативно влиять на прочность изделия.

EN 1621-2:2014 предписывает, что защитные пластины на спину должны демонстрировать пиковое значение не более 18 кН при испытаниях на удар с энергией 50 Дж — параметр, требующий использования материалов, обладающих соответствующей степенью уплотнения. А так как независимые лабораторные данные подтверждают, что полиуретановые пластины способны обеспечить показатель передачи удара в диапазоне 9–12 кН, в отличие от 14–17 кН у этиленвинилацетатных пластин, здесь нет никакого сравнения. Разница в производительности в 24% напрямую связана со снижением риска травмы позвоночника при столкновениях мотоциклов, как это было показано в биомеханических симуляциях.

Хотя TPU прочнее, его стоимость $38/кг в три раза превышает цену EVA — $12/кг. Гибридизация TPU-EVA: использование зональной гибридизации TPU-EVA позволяет снизить затраты на материалы на 40%, без потери сертифицированного уровня защиты. Анализ жизненного цикла доказал, что долговечность TPU (8 лет по сравнению с 5 годами у EVA) позволяет достичь на 19% лучшей производительности за 10-летний период, несмотря на разницу в начальной стоимости.

Аудит ведущих производителей полимерных поставщиков по 12-ти пунктовому контрольному списку:

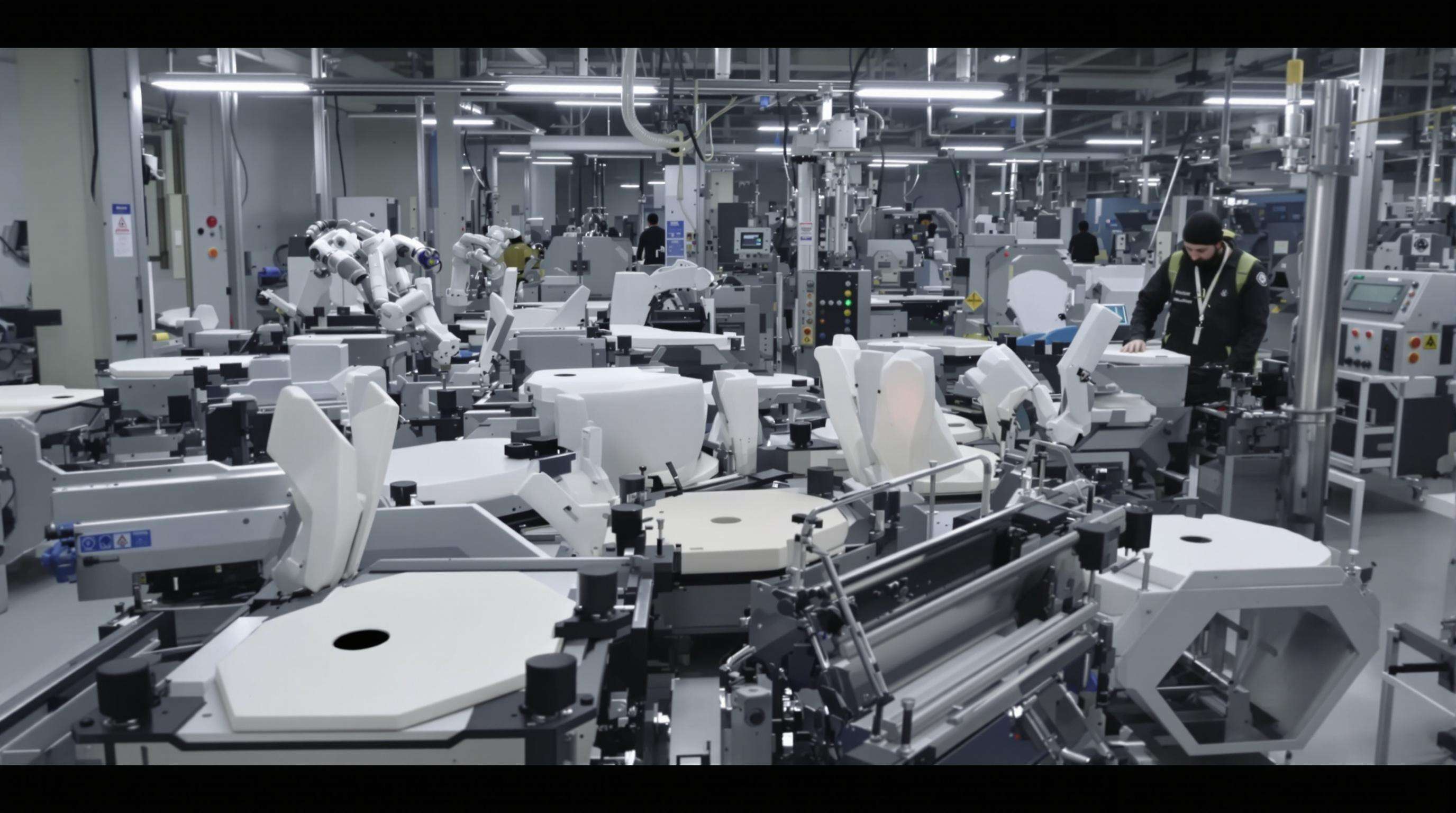

Производство защитных спинок в значительной степени опирается на современные методы термоформования, чтобы обеспечить баланс между структурной целостностью и эргономичностью конструкции. Три ключевых оптимизации процесса доминируют в современных производственных процессах.

Формование вакуумным способом является наиболее распространенным методом производства спинных протекторов, поскольку это экономичный процесс, позволяющий изготавливать прототипы и изделия средней серии. Недавние разработки позволили сократить циклы на 30–45% благодаря предварительному инфракрасному нагреванию полимерных листов со скоростью в 2,3 раза быстрее традиционного подхода. Такого результата удалось достичь за счет оптимальной температуры формы (130–150°C для композитов TPU), что снижает упругую деформацию материала и позволяет поддерживать постоянную толщину стенок (1,2–1,5 мм) на криволинейных поверхностях. В настоящее время автоматические подающие устройства обеспечивают непрерывное производство, сокращая время простоя между циклами до менее чем 12 секунд.

Компрессия для детализации канала с шипами и зонами с ребристым уплотнением, формовка под давлением 8–15 бар для точного воспроизведения элементов формы менее 0,5 мм. Компоненты формуются одновременно с использованием многопозиционной оснастки, создавая пенополимерные вставки EVA и покрытие из TPU за цикл в 90 секунд. В то же время датчики давления в реальном времени корректируют заполнение полостей и значительно снижают образование излишков материала на 22% по сравнению с традиционными вакуумными системами. Этот процесс является решающим для защитных приспособлений, сертифицированных по стандарту CE, где точные размерные допуски обязательны согласно спецификации EN 1621-2.

Неравномерное охлаждение по-прежнему является ведущим фактором коробления термоформованных спинных защитников. Конформные каналы охлаждения, расположенные стратегически, ускоряют скорость отвода тепла до 40%, особенно в толстых участках, примыкающих к плечевым ремням. Недавние симуляции показывают, что активное охлаждение азотом снижает риск деформации на 20–25% по сравнению с пассивными воздушными системами. Однако быстрое охлаждение ниже 60°C может вызвать микротрещины в полимерных матрицах — это ключевой момент, который необходимо учитывать при оценке многократного защитного действия.

Лазерные автоматизированные системы измерения толщины используются в производстве защитных элементов для спины для достижения допусков ±0,1 мм на партии. Эти системы используют спектральный анализ для выявления риска расслоения многослойных композитов во время термоформования — ключевое требование для соответствия стандарту EN 1621-2 по поглощению ударов. Интегрирована возможность ПЛК, позволяющая автоматически выбрасывать несоответствующие единицы продукции и обновлять информационные панели статистического управления процессами (SPC) каждые 15 секунд.

Производители, сертифицированные по стандарту CE, применяют планы выборочного контроля ANSI Z1.4, чтобы обеспечить проверку 8% партий продукции и документирование результатов в соответствии с ISO/IEC 17025. Новые аудиты ЕС сосредоточены на прослеживаемых периодах отбора проб — если вы производите 50 000 защитных элементов, технические специалисты будут брать 12 образцов каждый час для испытаний на сжатие/сдвиг с данными, зафиксированными в блокчейне. Это соответствует обновленному в 2024 году регламенту Еврокомиссии по СИЗ, который требует как минимум 95% уверенности в обнаружении любого дефекта СИЗ, используемых в критически важных компонентах безопасности.

Использование параллельной обработки привело к сокращению времени изготовления протекторов на 18–22% по сравнению с традиционными линейными методами. Перекрытие этапов подготовки материала и процесса формования позволяет выполнять несколько операций одновременно, без потери ударных характеристик по сравнению с CE EN 1621-2. Интеллектуальное программное обеспечение для планирования оптимизирует использование ресурсов на нескольких производственных линиях, что приводит к сокращению времени простоя инструментов при массовом производстве на 34%. Оборудование с функцией мониторинга в реальном времени также уменьшает узкие места за счет синхронизации изменений температуры формы с последующим контролем качества.

Операторы, прошедшие кросс-обучение, обеспечивают гибкость производственных линий, достигая 92% уровня использования машин в круглосуточных циклах производства защитных спинок. Благодаря модульным обучающим курсам по прессованию и автоматической калибровке толщины время смены сократилось на 41%. Моделирование процесса адаптации сокращает время освоения навыков с 14 недель до 6 дней для операторов термоформовочных машин, что имеет ключевое значение для сохранения сертификата CE для всех рабочих смен.

за счет оптимизации выхода материала производители получают значительную экономию затрат на производство спинных протекторов. Алгоритм раскроя на основе САПР снижает отходы полимерных листов на 15–22%. Это позволяет экономить материал и сохранять форму конструкций благодаря компенсированным выкройкам. Некоторые меры визуализации для повышения выхода — системы контроля в реальном времени помогают выявлять дефекты на ранних стадиях, что может снизить уровень брака на 8–12% (в процентном выражении) по итогам всего непрерывного производственного цикла

Защитные элементы спины составляют 25-30% от общих затрат на производство в расчете на энергию. Переход на сервоэлектрические литьевые машины снижает потребление энергии на 35% по сравнению с гидравлическими системами. Интеллектуальные системы отопления, вентиляции и кондиционирования воздуха с датчиками присутствия уменьшают потребность в энергии на уровне объекта на 18%, а благодаря рекуперативным тормозным системам конвейера 12% энергии движения возвращается вновь. В среднем, окупаемость этих улучшений составляет менее 18 месяцев за счет экономии денежных средств на энергию и техническое обслуживание.

Лидеры индустрии используют 20–40% переработанных полимеров — таких как переработанный полиэтилентерефталат (PET) и регенерированный термопластичный полиуретан (TPU) — в сердечниках спинных протекторов, обеспечивая сопротивление ударам по стандарту EN 1621-2, при этом экономия первичного пластика на единицу продукции может достигать 32%. Современные методы смешивания гарантируют стабильные эксплуатационные характеристики материалов, при этом испытания показали поглощение энергии на уровне традиционных пеноматериалов при на 16% меньшей плотности.

Прогрессивные производители применяют системы восстановления полимеров, которые позволяют перерабатывать обратно в новые протекторы 92% производственных отходов, сокращая затраты на сырьё на $0,18–$0,35/единицу. Здесь отработавшие своё протекторы разделяются на базовые полимеры и добавки с помощью автоматизированных линий разборки, обеспечивая уровень восстановления материала до 85%. Для обеспечения полной прослеживаемости от исходного сырья до готового продукта материал отслеживается в режиме реального времени с помощью RFID-меток.

Полимерные композиты, такие как гибридный слой TPU и стекловолокна или пластик, армированный углеродным волокном, широко используются благодаря возможности настройки жесткости и способности поглощать энергию.

Хотя TPU прочнее, он дороже EVA. Гибрид TPU-EVA может снизить затраты на 40% без потери эффективности защиты.

Термоформование играет важную роль, поскольку оно обеспечивает баланс между структурным и эргономичным дизайном за счет таких процессов, как вакуумное и прессовое формование.

Применяя параллельные производственные процессы, производители могут сократить сроки изготовления на 18–22%, повысив общую эффективность производства.

Горячие новости

Горячие новости2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02