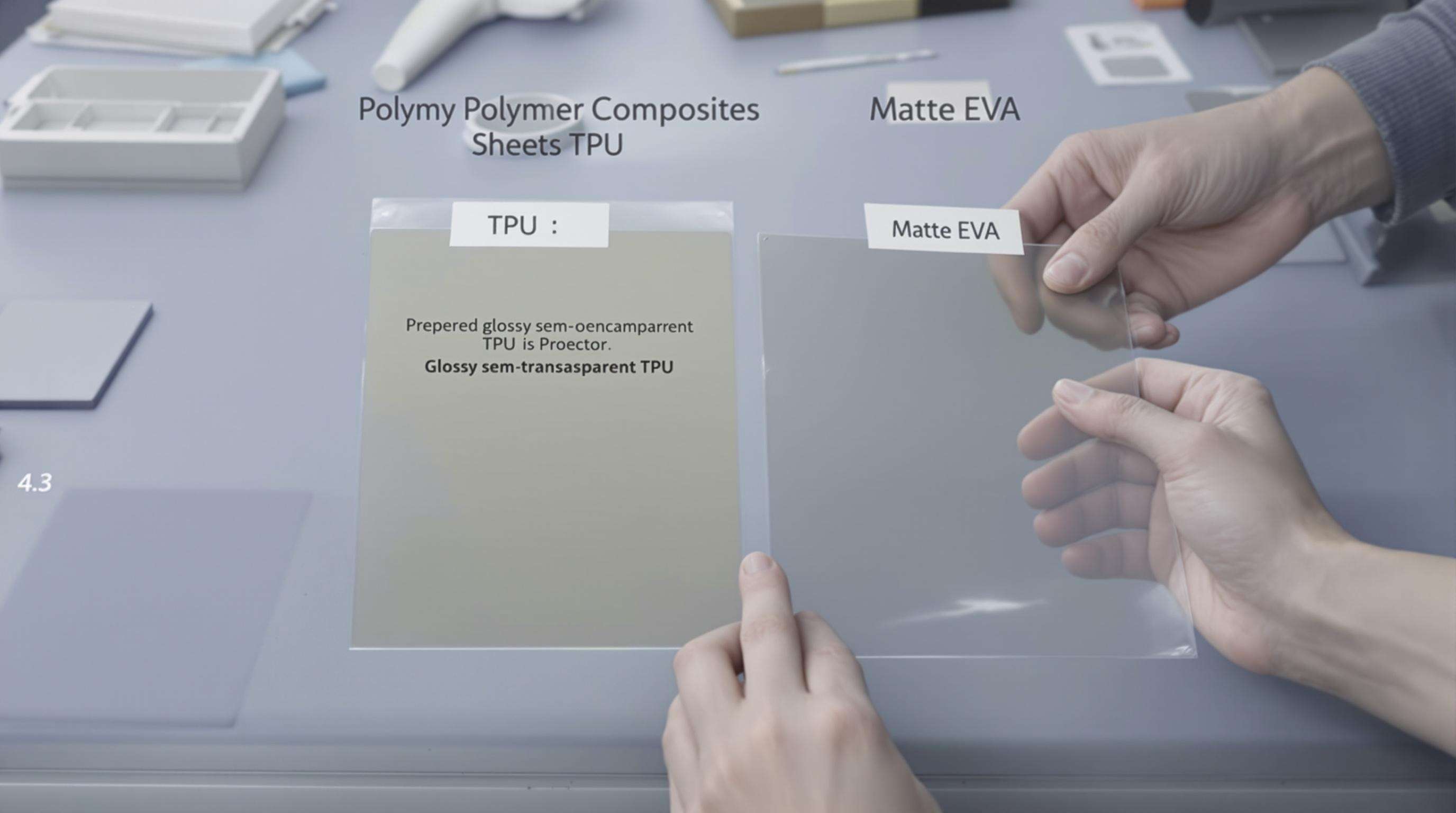

La selezione dei materiali appropriati è il punto fondamentale per le prestazioni del protettore; è il momento in cui la biomeccanica (per l'assorbimento massimo dell'energia al primo impatto) incontra l'ergonomia (per la minore distanza percorsa dalla forza verso la colonna vertebrale). I compositi polimerici sagomati sono diffusi nelle attuali progettazioni perché le loro caratteristiche di assorbimento dell'energia possono essere modulate. La conformità agli standard di resistenza all'impatto, come EN 1621-2, limita ulteriormente il tipo di materiale utilizzato, mentre l'efficacia economica prevale nella scelta tra TPU (poliuretano termoplastico) ed EVA (etilene-acetato di vinile). La rigorosa qualificazione dei fornitori garantisce la stabilità delle materie prime tra i diversi lotti di produzione.

Grazie a sofisticati compositi polimerici, come uno strato ibrido di TPU e fibra di vetro o plastica rinforzata con fibre di carbonio, la rigidità varia specificamente nelle rispettive zone protette. Questi progressi rendono possibile per le nuove schiume viscoelastiche degradare il 72-85% dell'energia sviluppata durante un impatto ad alta velocità, pur essendo il 15% più flessibili rispetto alle loro controparti tradizionali. I produttori utilizzano il processo di stampaggio chiuso per i materiali compositi, che contribuisce anche a ridurre la porosità che si sviluppa nel prodotto, e questo può compromettere la resistenza del prodotto stesso.

La norma EN 1621-2:2014 stabilisce che i paraschiena non devono superare un picco massimo di 18 kN nei test d'impatto a 50J, un parametro che richiede l'utilizzo di materiali con un adeguato grado di resistenza alla deformazione permanente. Inoltre, considerando che i valori misurati in laboratori indipendenti dimostrano come questi protettori in TPU riescano a trasmettere solo 9-12 kN rispetto ai 14-17 kN dell'EVA, la scelta è scontata. Il margine di prestazione del 24% si traduce direttamente in minori rischi di lesioni spinali negli incidenti motociclistici, come mostrato dalle simulazioni biomeccaniche.

Sebbene il TPU sia più resistente, il suo costo di $38/kg è triplo rispetto ai $12/kg dell'EVA. Ibrido TPU-EVA: L'adozione di una struttura ibrida zonale TPU-EVA riduce i costi dei materiali del 40%, senza compromettere i livelli certificati di protezione. Analisi del ciclo di vita hanno dimostrato che la durata del TPU, pari a 8 anni (contro i 5 anni dell'EVA), lo rende superiore del 19% rispetto all'EVA nel corso di un periodo di 10 anni, nonostante le differenze iniziali di costo.

I principali produttori verificano i fornitori di polimeri attraverso un checklist di 12 punti:

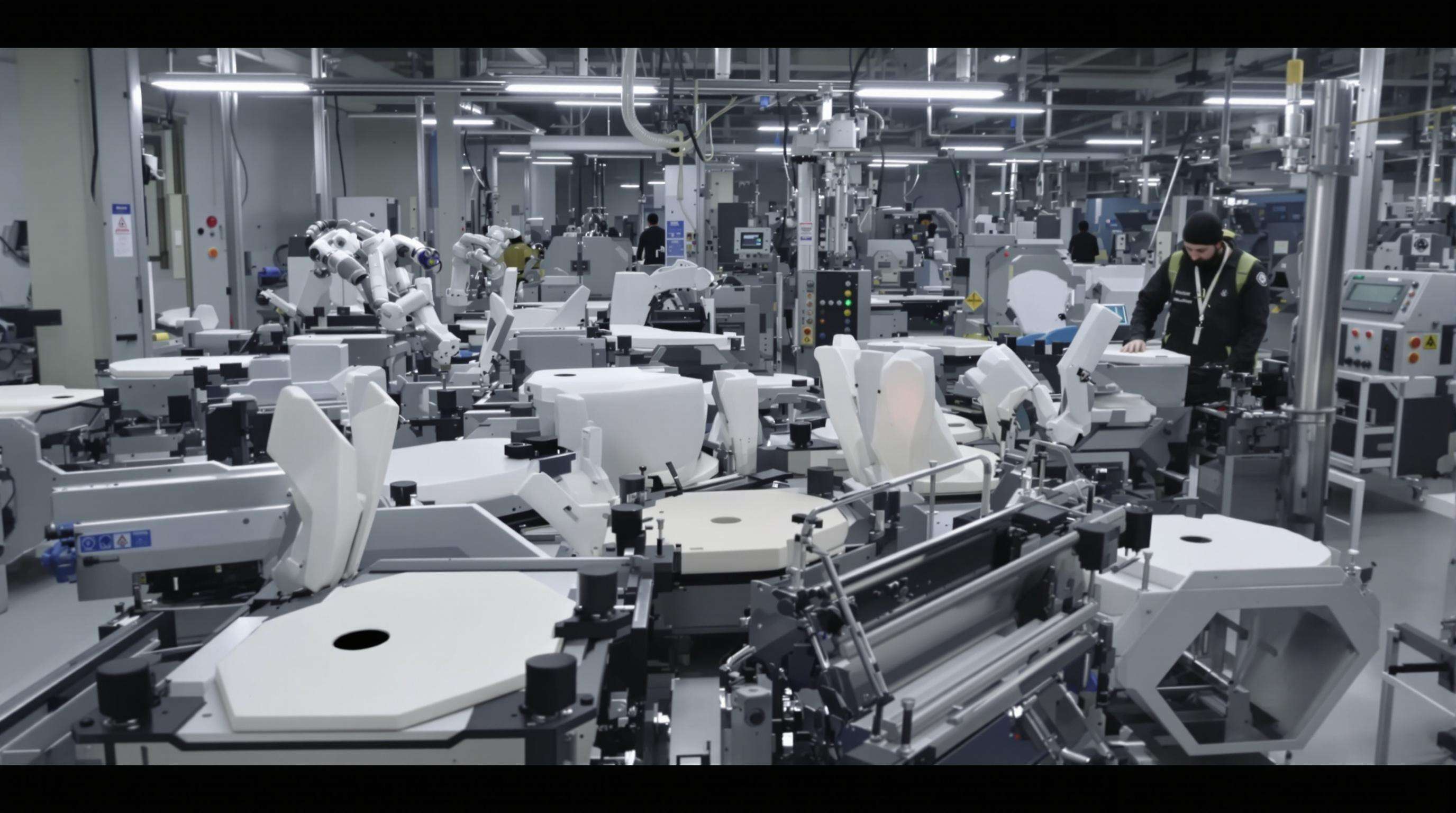

La produzione di paraschiena si basa fortemente su sofisticate tecniche di termoformatura per bilanciare integrità strutturale e design ergonomico. Tre ottimizzazioni critiche del processo dominano i moderni flussi produttivi.

Lo stampaggio a vuoto è il metodo di produzione più diffuso per gli schienali protettivi poiché è un processo economico che consente la realizzazione di prototipi e produzioni di medie quantità. Recentemente, lo sviluppo ha migliorato i tempi di ciclo del 30–45% grazie al preriscaldamento a infrarossi dei fogli polimerici, con una velocità 2,3 volte superiore rispetto all'approccio tradizionale. XXXX è stato possibile grazie alla temperatura ottimale dello stampo (130–150°C per compositi TPU), che riduce il rimbalzo del materiale permettendo di mantenere uno spessore costante delle pareti (1,2–1,5 mm) sulle superfici curve. Oggi, alimentatori automatici di fogli consentono un funzionamento continuo, riducendo il tempo morto tra i cicli a meno di 12 secondi.

Compressione per dettagliatura di canale spinale e zone d'impatto costolate, modellata a compressione a una pressione di 8–15 bar per riprodurre con precisione dettagli dello stampo inferiori a 0,5 mm. Le componenti vengono modellate contemporaneamente utilizzando attrezzature multistazione, formando anime in schiuma EVA e rivestimenti esterni in TPU in un ciclo di 90 secondi. Allo stesso tempo, sensori di pressione in tempo reale adattano i modelli di riempimento delle cavità e riducono significativamente la bava del materiale del 22% rispetto ai sistemi convenzionali a vuoto. Questo processo è essenziale per i protettori certificati CE dove sono richieste tolleranze dimensionali precise come previsto dalla specifica EN 1621-2.

Il raffreddamento irregolare rimane il principale fattore di deformazione dei paraschiena termoformati. Canali di raffreddamento conformali, posizionati strategicamente, accelerano il tasso di dissipazione del calore fino al 40%, in particolare nelle aree con sezione spessa adiacenti alle cinghie delle spalle. Simulazioni recenti indicano che il raffreddamento attivo con azoto riduce i rischi di distorsione del 20–25% rispetto ai sistemi passivi ad aria. Tuttavia, un rapido raffreddamento sotto i 60°C può generare microfessure nella matrice polimerica – aspetto cruciale da considerare per la validazione delle prestazioni in caso di multipli impatti.

I sistemi automatizzati di misurazione dello spessore basati su laser vengono utilizzati nella produzione dei paraschiena per raggiungere tolleranze di ±0,1 mm sulle serie di produzione. Questi sistemi utilizzano l'analisi spettrale per rilevare il rischio di delaminazione nei compositi multistrato durante la termoformatura — essenziale per soddisfare i requisiti di assorbimento dell'impatto EN 1621-2. È integrata la capacità PLC, che permette l'espulsione automatica delle unità non conformi e l'aggiornamento ogni 15 secondi delle dashboard del controllo statistico del processo (SPC).

I produttori certificati CE implementano piani di campionamento ANSI Z1.4 per garantire che l'8% dei lotti di produzione venga testato e documentato in conformità con la norma ISO 17025. Le nuove audit UE si concentrano su periodi di campionamento tracciabili: se stai producendo 50.000 protezioni, i tecnici preleveranno 12 unità all'ora per effettuare test di compressione/taglio con dati registrati tramite blockchain. Questo approccio soddisfa l'aggiornamento del 2024 delle normative europee sui DPI della Commissione Europea, che richiede una sicurezza minima del 95% nella rilevazione di eventuali difetti nei DPI utilizzati in componenti vitali per la sicurezza.

L'utilizzo del processamento parallelo ha ridotto i tempi di produzione dei protettori dell'18–22% rispetto ai metodi lineari tradizionali. Sovrapponendo la preparazione del materiale e il processo di stampaggio, è possibile eseguire più operazioni contemporaneamente senza alcuna riduzione delle prestazioni d'impatto rispetto alla norma CE EN 1621-2. Un software intelligente per la pianificazione ottimizza l'utilizzo delle risorse su diverse linee di lavorazione, portando a una riduzione del 34% del tempo di inattività degli utensili nella produzione di massa. L'equipaggiamento per il monitoraggio in tempo reale contribuisce inoltre a ridurre i colli di bottiglia sincronizzando le variazioni di temperatura dello stampo con l'ispezione qualitativa a valle.

Gli operatori formati trasversalmente rendono flessibili le linee di produzione, raggiungendo un tasso di utilizzo delle macchine del 92% nei cicli di produzione continuativi 24/7 per i dorsali. Con corsi di formazione modulari per la stampa a compressione e la calibrazione dello spessore automatizzata, il tempo di cambio turno è diminuito del 41%. L'onboarding simulato riduce il tempo di acquisizione delle competenze da 14 settimane a 6 giorni per gli operatori delle macchine di termoformatura, essenziale per mantenere la certificazione CE per tutti i turni di lavoro.

grazie all'ottimizzazione del rendimento del materiale, i produttori ottengono un considerevole risparmio sui costi di produzione dei paraschiena. L'algoritmo CAD per il nesting riduce gli sprechi di fogli di polimero del 15-22%. Questo permette di risparmiare materiale e di mantenere la forma delle strutture grazie a schemi di taglio compensati. Alcune operazioni di rivisualizzazione contribuiscono ad aumentare il rendimento: sistemi di monitoraggio in tempo reale aiutano a individuare prima i difetti, riducendo le percentuali di scarto dell'8-12% durante un intero ciclo produttivo continuo.

I protettori posteriori rappresentano il 25-30% dei costi complessivi di produzione in termini di energia. Il passaggio a macchine per lo stampaggio servo-elettriche riduce il consumo energetico del 35% rispetto ai sistemi idraulici. Impianti HVAC intelligenti dotati di sensori di presenza riducono del 18% i fabbisogni energetici dell'edificio, mentre il 12% dell'energia cinetica viene recuperata grazie ai sistemi frenanti rigenerativi dei nastri trasportatori. In media, il ritorno sugli investimenti è inferiore a 18 mesi grazie al risparmio economico realizzato su energia e manutenzione.

Il venti-quaranta per cento di polimeri riciclati — come PET post-consumo e TPU rigenerato — vengono ormai utilizzati dai leader del settore nei nuclei dei paraschiena, permettendo una resistenza agli impatti conforme alla norma EN 1621-2, con un risparmio sulle materie plastiche vergini fino al 32% per unità. Metodi avanzati di miscelazione garantiscono una prestazione costante dei materiali, con test pilota che mostrano un assorbimento dell'energia paragonabile a quello delle schiume tradizionali, ma con una densità inferiore del 16%.

Produttori all'avanguardia utilizzano sistemi di recupero dei polimeri che riciclano il 92% degli scarti produttivi trasformandoli in nuovi paraschiena, riducendo i costi delle materie prime di $0,18–$0,35/unità. Qui i paraschiena a fine vita vengono separati nei polimeri base e negli additivi mediante linee di smontaggio automatizzate, raggiungendo tassi di recupero del materiale pari all'85%. Per garantire una tracciabilità completa tra materia prima e prodotto finito, il materiale viene monitorato in tempo reale tramite tag RFID.

I compositi polimerici, come lo strato ibrido TPU-fiberglass o le plastiche rinforzate con fibra di carbonio, sono comuni grazie alla loro rigidità personalizzabile e alle capacità di assorbimento energetico.

Sebbene il TPU sia più resistente, è più costoso rispetto all'EVA. Un ibrido TPU-EVA può ridurre i costi del 40% senza perdere efficacia protettiva.

La termoformatura è fondamentale poiché equilibra il design strutturale ed ergonomico attraverso processi come la stampa a vuoto e la stampa per compressione.

Adottando pratiche di elaborazione parallela, i produttori possono ridurre i tempi di consegna del 18-22%, migliorando l'efficienza complessiva della produzione.

Notizie di rilievo

Notizie di rilievo2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02