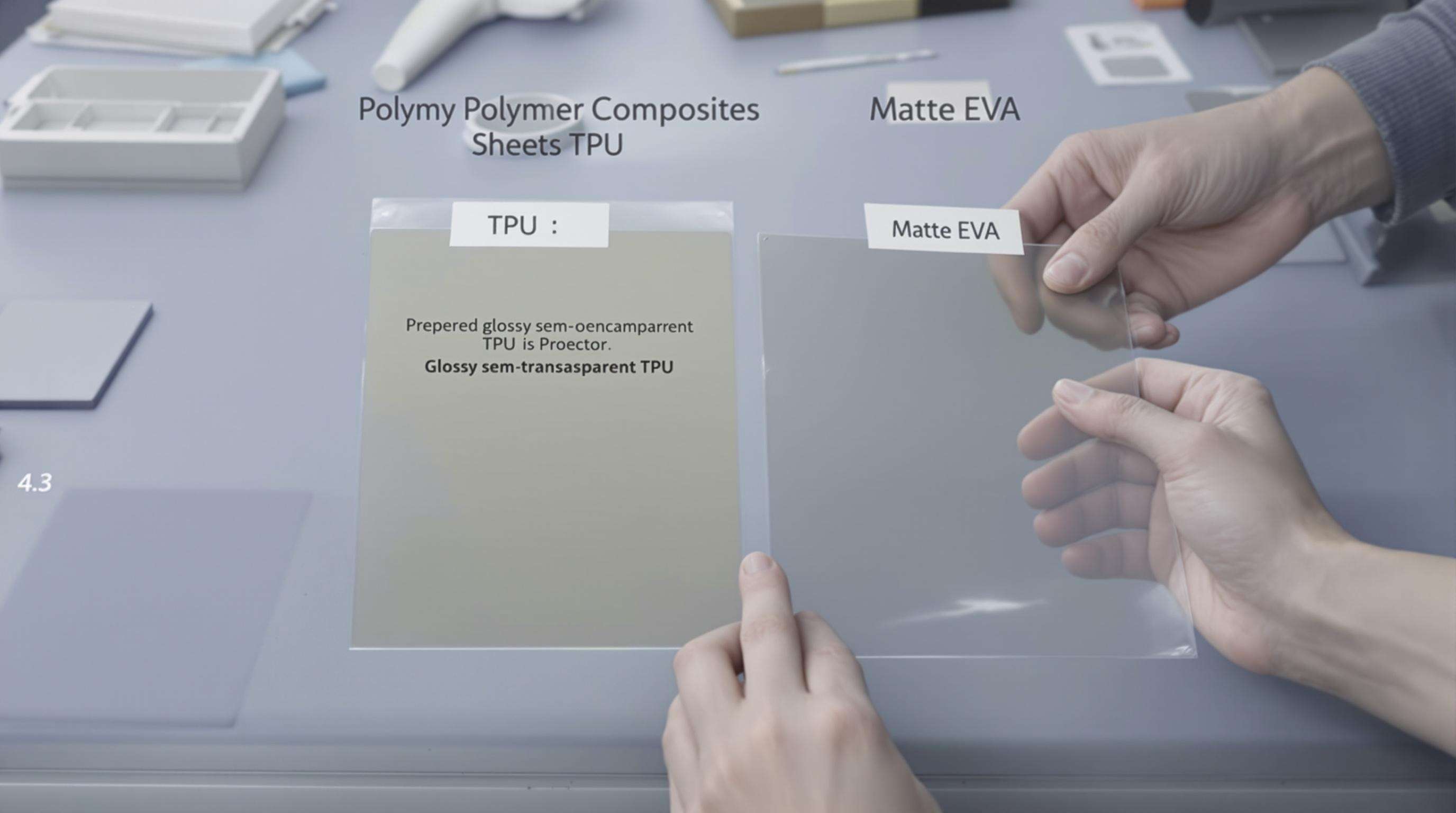

Wybór odpowiednich materiałów jest podstawą skuteczności ochrony; to punkt, w którym biomechanika (zapewniająca maksymalne pochłanianie energii przy pierwszym uderzeniu) spotyka się z ergonomią (dla najkrótszej drogi przenoszenia siły do kręgosłupa). W nowoczesnych projektach powszechne są formujące się polimerowe kompozyty, ponieważ ich właściwości pochłaniania energii można dopasować. Zgodność ze standardami odporności na uderzenia, takimi jak EN 1621-2, dodatkowo ogranicza typ używanego materiału, a opłacalność wpływa na wybór pomiędzy TPU (termoplastycznym poliuretanem) a EVA (octanem winylu etylenu). Ścisłe kwalifikowanie dostawców gwarantuje stabilność surowców między partiami produkcyjnymi.

Dzięki zaawansowanym kompozytom polimerowym, takim jak hybrydowa warstwa TPU-szklana lub tworzywa sztuczne wzmocnione włóknem węglowym, sztywność zmienia się specyficznie w odpowiednich strefach ochronnych. Te innowacje pozwalają nowym piankom lepkosprężystym rozpraszać 72–85% energii powstającej podczas uderzenia z dużą prędkością, jednocześnie będąc o 15% bardziej elastycznymi niż ich tradycyjne odpowiedniki. Producenci stosują proces formowania zamkniętego do kompozytów, który również pomaga zmniejszyć porowatość powstającą w produkcie, a to z kolei może niwelować potencjalną wytrzymałość materiału.

EN 1621-2:2014 przewiduje, że osłony grzbietowe nie mogą wykazywać szczytowego poziomu wyższego niż 18 kN w testach uderzeniowych o energii 50J, co stanowi parametr wymagający zastosowania materiałów charakteryzujących się właściwym stopniem odkształcenia sprężystego. Badania laboratoryjne potwierdziły, że osłony z TPU osiągają wartości transmisji rzędu 9–12 kN, podczas gdy dla EVA są to 14–17 kN – nie ma więc żadnej równowagi. Różnica w wydajności na poziomie 24% wiąże się bezpośrednio z niższym ryzykiem urazów kręgosłupa w wyniku kolizji motocykla, jak wykazano w symulacjach biomechanicznych.

Mimo że TPU jest silniejszy, jego cena wynosząca $38/kg to trzykrotność ceny EVA, która wynosi $12/kg. Hybrydyzacja TPU-EVA: Koszty materiałowe można obniżyć o 40%, stosując osłony z zonowaną hybrydyzacją TPU-EVA, bez utraty certyfikowanego poziomu ochrony. Analizy cyklu życia wykazały, że 8-letnia trwałość TPU (w porównaniu do 5 lat dla EVA) pozwala mu osiągnąć wynik lepszy o 19% w ciągu 10 lat, pomimo różnic w kosztach początkowych.

Najwięksi producenci weryfikują dostawców polimerów przy użyciu 12-punktowej listy kontrolnej:

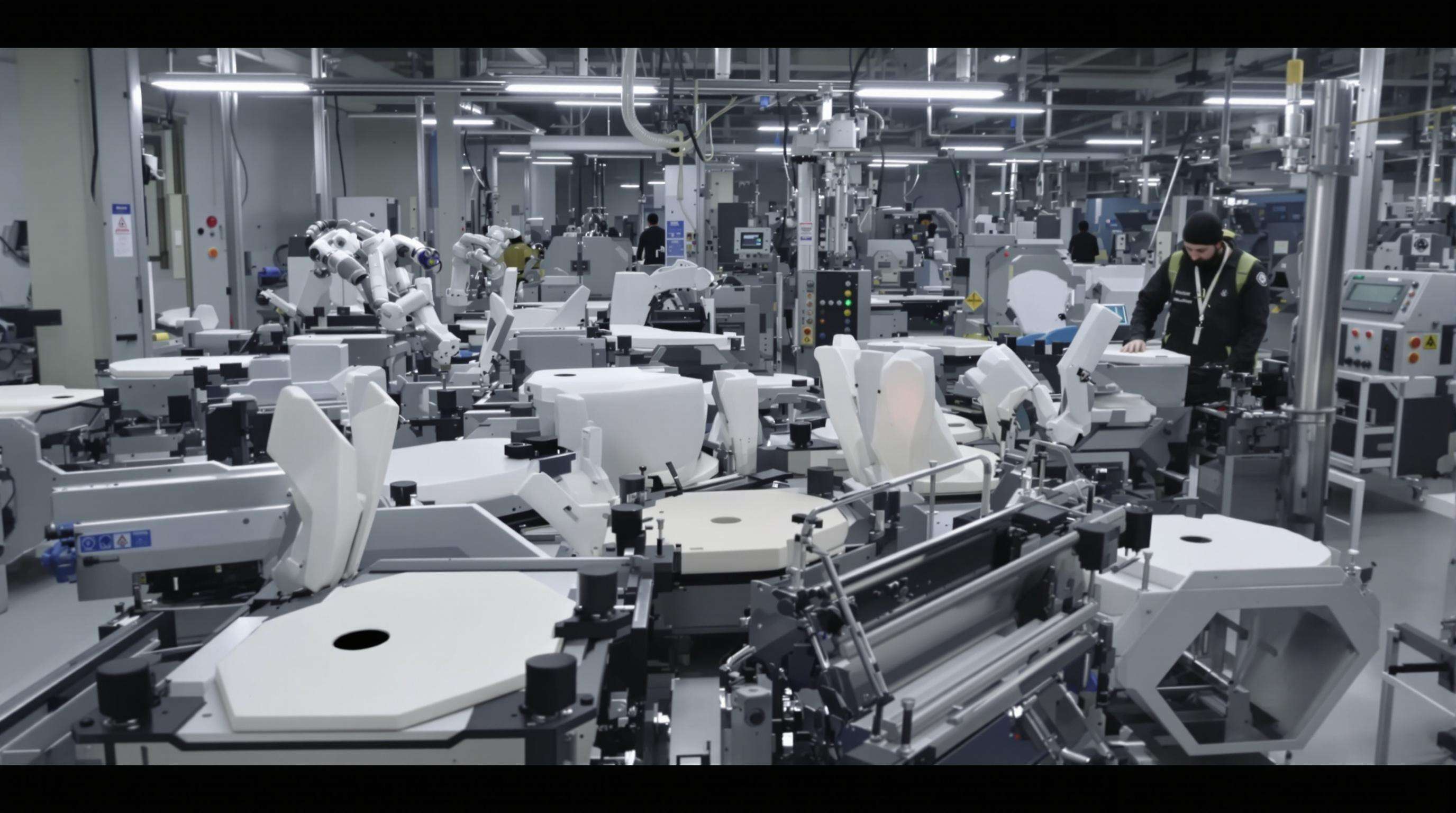

Wytwarzanie protektorów plecowych w dużej mierze polega na zaawansowanych technikach termoformowania, aby osiągnąć równowagę między integralnością konstrukcyjną a ergonomią. Trzy kluczowe optymalizacje procesu dominują współczesnymi przepływami produkcyjnymi.

Formowanie próżniowe jest najpowszechniej stosowaną metodą produkcji protektorów pleców, ponieważ jest procesem ekonomicznym, pozwalającym na wytwarzanie prototypów oraz średnich serii. Ostatnie osiągnięcia technologiczne skróciły czas cykli o 30–45% dzięki wstępnemu podgrzewaniu arkuszy polimerowych za pomocą promieniowania podczerwonego, co odbywa się 2,3 razy szybciej niż w przypadku tradycyjnej metody. XXXX udało się osiągnąć dzięki optymalnej temperaturze formy (130–150°C dla kompozytów TPU), która zmniejsza sprężystość materiału, umożliwiając utrzymanie stałej grubości ścianek (1,2–1,5 mm) na powierzchniach zakrzywionych. Współczesne automaty do zasilania arkuszami pozwalają na pracę ciągłą, redukując czas przestojów między cyklami do mniej niż 12 sekund.

Kompresja dla szczegółów kanału kręgosłupa i strefy zgrubień odpornych na uderzenia, formowanie pod ciśnieniem 8–15 bar w celu dokładnego odwzorowania detali formy o grubości <0,5 mm. Elementy są formowane jednocześnie przy użyciu wielostanowiskowego narzędzia, tworząc rdzenie ze spienionego EVA i powłoki zewnętrzne z TPU w cyklu trwającym 90 sekund. W tym samym czasie czujniki ciśnienia w czasie rzeczywistym dostosowują wzorce wypełniania wnęki i znacząco zmniejszają nadmiar materiału o 22% w porównaniu do konwencjonalnych systemów próżniowych. Ten proces jest niezbędny dla ochronników z certyfikatem CE, gdzie dokładne tolerancje wymiarowe są wymagane zgodnie z normą EN 1621-2.

Niejednorodne chłodzenie nadal pozostaje głównym czynnikiem powodującym odkształcenia protektorów termoformowanych na plecy. Kanały chłodzenia konforemne, umieszczone w sposób strategiczny, zwiększają szybkość odprowadzania ciepła o do 40%, szczególnie w obszarach o większej grubości, przylegających do pasków barkowych. Ostatnie symulacje wskazują, że aktywne chłodzenie azotem zmniejsza ryzyko odkształceń o 20–25% w porównaniu z pasywnymi systemami powietrznymi. Jednak szybkie chłodzenie poniżej 60°C może wywoływać mikropęknięcia w matrycach polimerowych – co stanowi kluczowy aspekt do uwzględnienia przy walidacji właściwości wielokrotnego uderzenia.

Systemy automatycznego pomiaru grubości oparte na laserze są stosowane w produkcji protektorów grzbietowych, aby osiągnąć tolerancje ±0,1 mm w całych partiach. Te systemy wykorzystują analizę widmową do wykrywania ryzyka odwarstwienia się kompozytów wielowarstwowych podczas formowania termicznego — kluczowe dla spełnienia wymagań EN 1621-2 dotyczących pochłaniania uderzeń. Zintegrowano możliwość sterowania PLC, pozwalającą na automatyczne odrzucanie jednostek niezgodnych oraz aktualizację tablic SPC (statystycznej kontroli procesu) co 15 sekund.

Producenci certyfikowani zgodnie z normą CE stosują plany próbkowania ANSI Z1.4, aby zapewnić przetestowanie 8% partii produkcyjnych i udokumentowanie wyników zgodnie z normą ISO/IEC 17025. Nowe audyty w UE koncentrują się na okresach próbkowania możliwych do śledzenia — jeśli prowadzisz produkcję 50 000 osłon, technicy będą co godzinę pobierać 12 sztuk do badań wytrzymałościowych/na ścinanie, z danymi zapisywanymi w technologii łańcucha blokowego. Spełnia to zaktualizowane w 2024 roku przepisy Komisji Europejskiej dotyczące środków ochrony indywidualnej (PPE), które wymagają co najmniej 95% pewności wykrycia każdego wady w środkach ochrony stosowanych w kluczowych komponentach bezpieczeństwa.

Wykorzystanie przetwarzania równoległego doprowadziło do skrócenia czasu produkcji protektorów o 18–22% w porównaniu z tradycyjnymi metodami liniowymi. Nakładanie na siebie przygotowania materiału i procesu formowania pozwala na jednoczesne wykonywanie wielu operacji, bez utraty właściwości udarnych w stosunku do normy CE EN 1621-2. Oprogramowanie do inteligentnego planowania optymalizuje wykorzystanie zasobów na wielu liniach obróbczych, co powoduje zmniejszenie czasu postoju narzędzi o 34% w produkcji seryjnej. Wyposażenie do monitoringu w czasie rzeczywistym zmniejsza wąskie gardła dzięki synchronizacji zmian temperatury form z kontrolą jakości w dalszym etapie produkcji.

Wielozadaniowi operatorzy zwiększają elastyczność linii produkcyjnych, osiągając 92% stopę wykorzystania maszyn w ciągłym procesie produkcji protektorów pleców. Dzięki modułowej szkoleniom z formowania na zimno i kalibracji automatycznej grubości czas ustawiania zmniejszył się o 41%. Symulowane szkolenia skróciły czas nabywania umiejętności operatorów maszyn termoformujących z 14 tygodni do 6 dni, co jest kluczowe do utrzymania certyfikatu CE dla wszystkich zmian pracy.

dzięki optymalizacji zużycia materiału producenci osiągają znaczne oszczędności w kosztach produkcji protektorów pleców. Algorytm rozmieszczania oparty na CAD zmniejsza odpady z tworzywa sztucznego o 15–22%. Pozwala to zaoszczędzić materiał i umożliwia zachowanie kształtu konstrukcji dzięki skompensowanym wzorom cięcia. Pewne wizualizacje wspomagające zwiększenie efektywności – systemy monitorowania w czasie rzeczywistym pomagają wcześnie wykrywać wady, co może obniżyć poziom odpadów o 8–12% (w ujęciu procentowym) w całym, ciągłym procesie produkcji.

Koszty wytwarzania protektorów stanowią 25-30% całkowitych kosztów produkcji pod względem energii. Przejście na maszyny formujące z serwonapędem elektrycznym zmniejsza zużycie energii o 35% w porównaniu do systemów hydraulicznych. Inteligentne systemy HVAC z czujnikami obecności zmniejszają zapotrzebowanie na energię w zakładzie o 18%, a 12% energii ruchu powraca do użytku dzięki hamulcom regeneracyjnym na taśmociągach. Średnio zwrot z tych inwestycji następuje w mniej niż 18 miesięcy dzięki oszczędnościom finansowym z zakresu energii i konserwacji.

Dwadzieścia do czterdziestu procent polimerów pochodzących z recyklingu — takich jak PET po konsumentach czy odzyskany TPU — wykorzystywanych jest obecnie przez liderów branży w rdzeniach protektorów plecowych, umożliwiając odporność na uderzenia zgodnie z normą EN 1621-2, przy jednoczesnym oszczędzeniu surowego plastiku na poziomie nawet 32% na jednostkę. Zaawansowane metody kompoundowania gwarantują stabilne właściwości materiałów, a testy wykazały porównywalną zdolność pochłaniania energii do konwencjonalnych pianek przy o 16% mniejszej gęstości.

Postępowi producenci wykorzystują systemy regeneracji polimerów, które umożliwiają odzyskanie aż 92% odpadów produkcyjnych i ich ponowne wykorzystanie do produkcji nowych protektorów, co obniża koszty surowców o 0,18–0,35 USD na jednostkę. W tym przypadku zużyte protektory są rozdzielane na podstawowe polimery i dodatki za pomocą linii automatycznego demontażu, osiągając stopę odzysku materiału na poziomie 85%. Aby zapewnić pełną śledzalność pomiędzy surowcem a gotowym produktem, materiał monitorowany jest w czasie rzeczywistym za pomocą znaczników RFID.

Kompozyty polimerowe, takie jak hybrydowa warstwa TPU-szklana lub tworzywa zbrojone włóknem węglowym, są powszechne ze względu na możliwość dostosowania ich sztywności i zdolności pochłaniania energii.

Chociaż TPU jest silniejszy, to jest droższy niż EVA. Hybryda TPU-EVA może obniżyć koszty o 40% bez utraty skuteczności ochrony.

Termoformowanie odgrywa kluczową rolę, ponieważ umożliwia osiągnięcie równowagi między projektem strukturalnym a ergonomią dzięki procesom takim jak formowanie próżniowe czy formowanie pod ciśnieniem.

Adoptując praktyki przetwarzania równoległego, producenci mogą skrócić czas realizacji o 18–22%, co poprawia ogólną efektywność produkcji.

Gorące wiadomości

Gorące wiadomości2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02