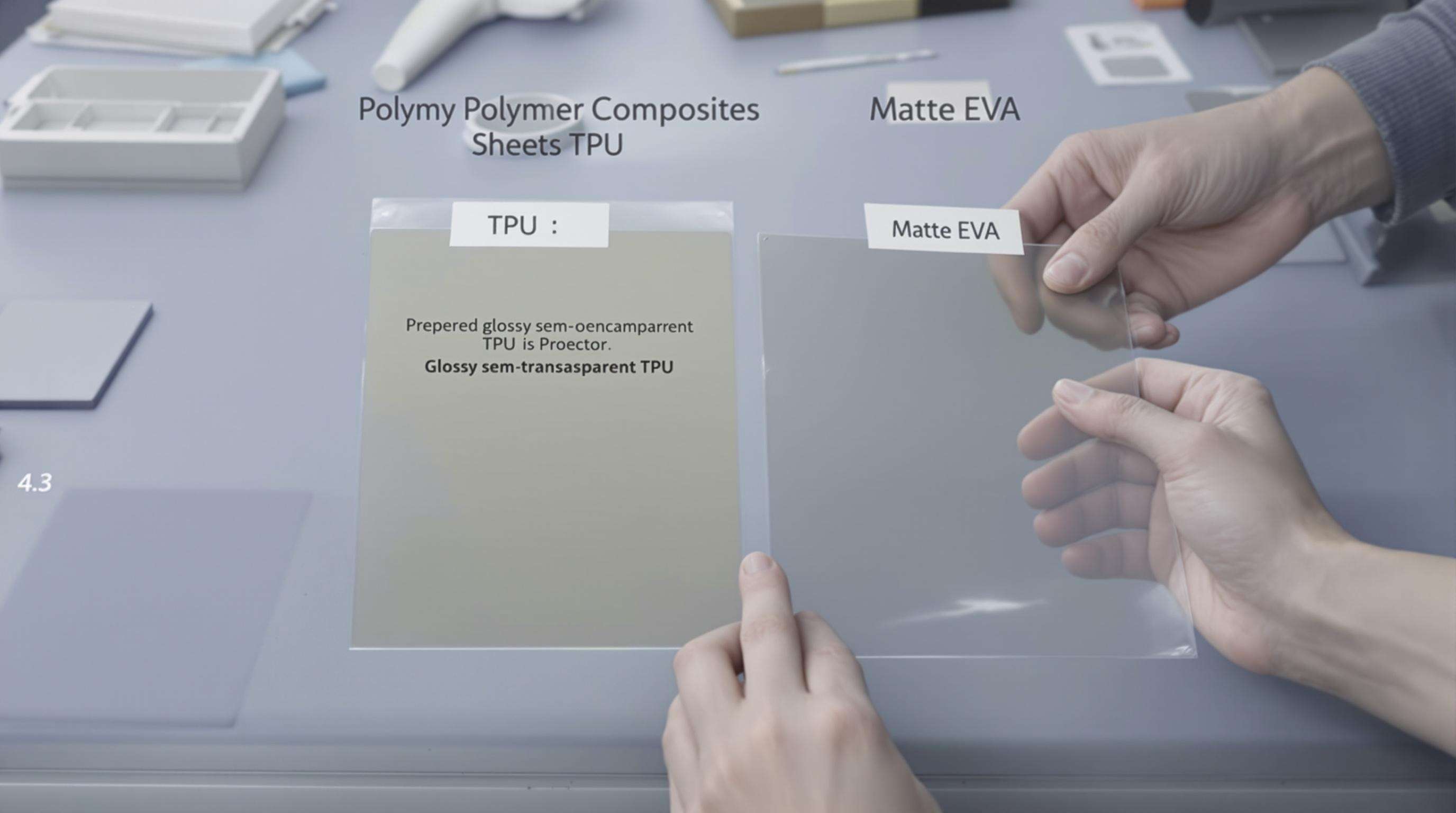

De keuze van geschikte materialen is de sleutel tot de prestaties van de rugbescherming; het is het punt waar biomechanica (voor de hoogste energieabsorptie bij de eerste klap) samenkomt met ergonomie (voor de kortste afstand die de kracht moet afleggen naar de wervelkolom). Vormvaste polymeren composites komen veel voor in moderne ontwerpen, omdat hun energieabsorptie-eigenschappen afgestemd kunnen worden. Conformiteit met normen voor slagvastheid zoals EN 1621-2 beperkt nog meer het type gebruikte materialen, en kostenbeheersing speelt een rol bij de keuze tussen TPU (thermoplastische polyurethaan) en EVA (ethyleen-vinylacetaat). De strikte leverancierskwalificatie garandeert stabilisatie van het grondmateriaal tussen productiebatches.

Dankzij geavanceerde polymeercomposieten zoals een hybride TPU-glasvezellaag of koolstofvezelversterkte kunststoffen varieert de stijfheid specifiek in de respectieve beschermzones. Deze vooruitgang maakt het mogelijk voor nieuwe visco-elastische schuimen om 72-85% van de energie die ontstaat bij een botsing met hoge snelheid op te nemen, terwijl ze 15% flexibeler zijn dan hun traditionele tegenhangers. Fabrikanten gebruiken het sluitmoldproces voor composites, wat ook helpt bij het verminderen van porositeit die zich in het product kan vormen, en dit kan de inherent aanwezige sterkte van het product tenietdoen.

EN 1621-2:2014 bepaalt dat rugbeschermers niet meer dan een piek van 18 kN mogen hebben bij 50J-impacttests, een parameter die materialen vereist die met de juiste graad van compressie vervormen. Aangezien laboratoriumresultaten van derde partij aantonen dat deze TPU-beschermers in staat zijn tot 9-12 kN transmissie, in plaats van 14-17 kN voor EVA, is er geen wedstrijd. De prestatiemarge van 24% heeft direct te maken met een verlaagd risico op rugletsel bij motorongelukken, zoals aangetoond in biomechanische simulaties.

Hoewel TPU sterker is, bedraagt de prijs $38/kg, driemaal de prijs van $12/kg voor EVA. TPU-EVA-hybride technologie: Materialenkosten worden 40% lager wanneer beschermers zonale TPU-EVA hybride technologie toepassen, zonder inlevering van gecertificeerde beschermingsniveaus. Levensduuranalyses hebben bewezen dat het 8 jaar meegaande TPU (vergeleken met 5 jaar voor EVA) over een periode van 10 jaar 19% beter presteert dan EVA, ondanks de initiële prijsverschillen.

Topfabrikanten controleren polymeerleveranciers aan de hand van een checklist met 12 punten:

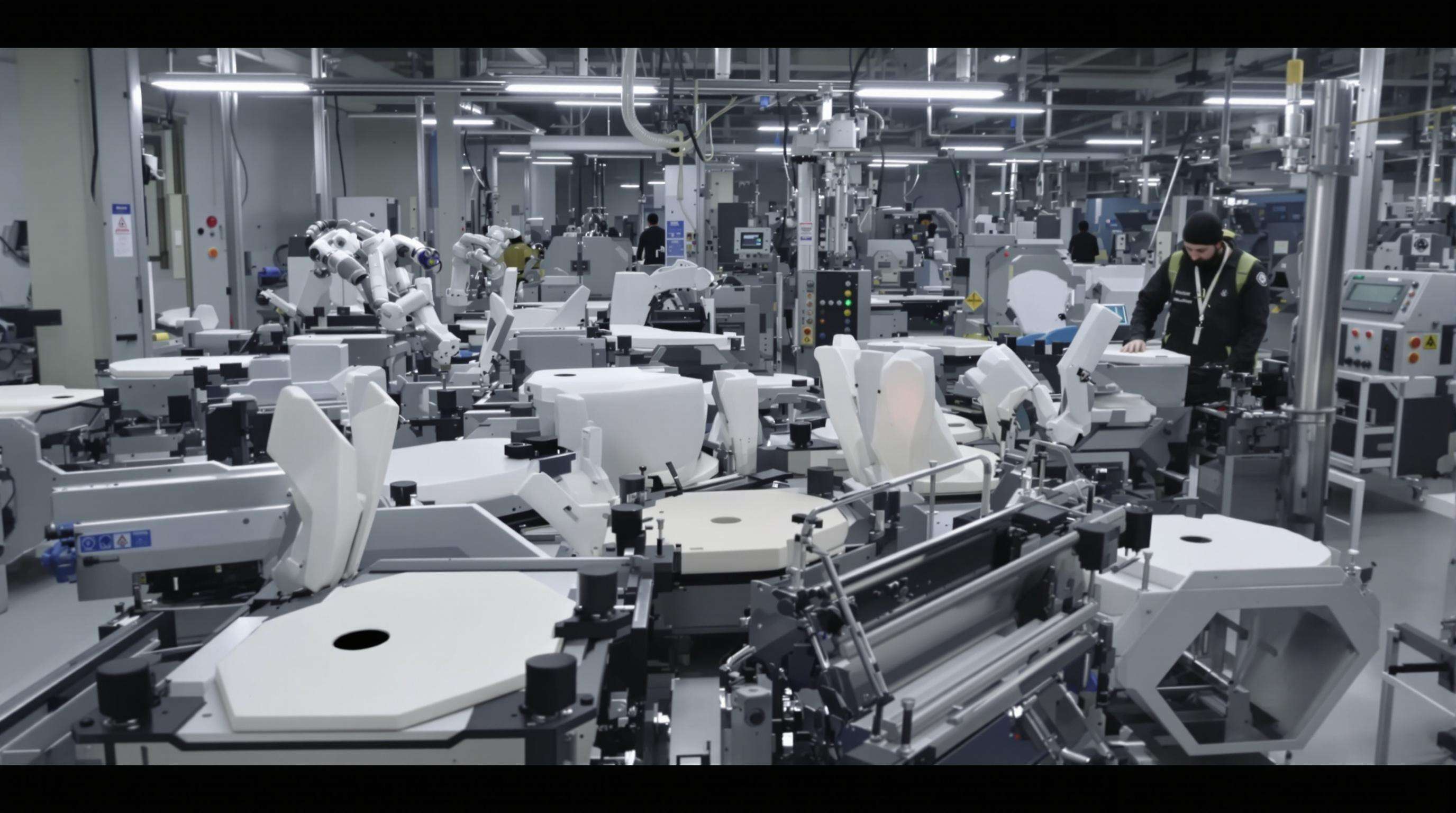

De productie van rugbeschermers is sterk afhankelijk van geavanceerde thermovormtechnieken om structuurintegriteit te combineren met ergonomisch ontwerp. Drie cruciale procesoptimalisaties domineren moderne productiewerkstromen.

Vacuüm vormgeven is de meest gebruikte productiemethode voor rugbeschermers, omdat het een economisch proces is dat geschikt is voor prototyping en middelgrote oplagen. Recente ontwikkelingen hebben de productietijden verbeterd met 30–45% door het gebruik van infrarood voorverwarming van kunststof platen, die 2,3 keer sneller verloopt dan de traditionele methode. Dit werd bereikt dankzij een optimale matrijstemperatuur (130–150°C voor TPU-composieten), waardoor het materiaalverend verminderd wordt, zodat een constante wanddikte (1,2–1,5 mm) behouden blijft op de gebogen oppervlakken. Tegenwoordig maken automatische plaatvoeders continu bedrijf mogelijk, waardoor de inactieve tijd tussen cycli tot minder dan 12 seconden is teruggebracht.

Compressie voor de uitwerking van wervelkanalen en ribben voor impactzones, compression gemold onder 8–15 bar druk voor een nauwkeurige reproductie van <0,5 mm mouldeigenschappen. De onderdelen worden tegelijkertijd gemold met behulp van multi-station gereedschap, waarbij EVA-schuimkernen en TPU-buitenzijden in een cyclus van 90 seconden gevormd worden. Tegelijkertijd passen real-time drukgevoelige sensoren het holtevulpatroon aan en verminderen materiaaloverschot met 22% vergeleken met conventionele vacuümsystemen. Dit proces is essentieel voor CE-gecertificeerde protectoren waarbij nauwkeurige dimensionale toleranties vereist zijn volgens specificatie EN 1621-2.

Ongelijke koeling is nog steeds de belangrijkste oorzaak van vervorming van thermovorme rugbeschermers. Conformele koelkanalen, strategisch geplaatst, versnellen de warmte-afvoerratio's tot 40%, met name in dikke secties aansluitend bij schouderriemen. Recente simulaties tonen aan dat actieve stikstofkoeling de risico's op vervorming vermindert met 20–25% ten opzichte van passieve luchtsystemen. Echter, snelle afkoeling beneden 60°C kan microscheurtjes in de polymeermatrix veroorzaken – wat een cruciaal punt is om rekening mee te houden voor validatie van prestaties bij meervoudige inslagen.

Lasergebaseerde geautomatiseerde diktemeetystemen worden gebruikt in de productie van rugbeschermers om toleranties van ±0,1 mm over batches te behalen. Deze systemen gebruiken spectrale analyse voor het detecteren van het risico op delaminatie in meervoudige composieten tijdens het thermoformen — essentieel voor het voldoen aan de EN 1621-2 eisen voor energieabsorptie bij impact. PLC-functionaliteit is geïntegreerd, waardoor niet-conforme eenheden automatisch kunnen worden uitgeworpen en SPC (statistical process control) dashboards elke 15 seconden worden bijgewerkt.

Door CE-gecertificeerde fabrikanten worden ANSI Z1.4 steekproevenplannen toegepast om te garanderen dat 8% van de productiebatches getest en gedocumenteerd wordt overeenkomstig ISO 17025. Nieuwe EU-audits richten zich op traceerbare steekproeftijden — indien u een productie van 50.000 rugbeschermers hebt, halen technici elk uur 12 exemplaren voor compressie/slijtage-tests met blockchain-gelogde data. Dit voldoet aan de in 2024 bijgewerkte PPE-regelgeving van de Europese Commissie, die voorschrijft dat er minimaal 95% betrouwbaarheid moet zijn bij het detecteren van defecten in PPE die gebruikt wordt voor essentiële veiligheidscomponenten.

Het gebruik van parallelle verwerking heeft een reductie van 18–22% in de levertijd van protectoren tot gevolg gehad vergeleken met traditionele lineaire methoden. Het overlappen van het voorbereiden van materialen en het mouldeproces maakt het mogelijk om meerdere bewerkingen tegelijk uit te voeren, zonder verlies van impactprestaties ten opzichte van CE EN 1621-2. Slimme planningssoftware optimaliseert het gebruik van resources over meerdere bewerkingslijnen, wat resulteert in een 34% reductie van ongebruikte gereedschapstijd bij massaproductie. Uitrusting voor real-time monitoring vermindert ook knelpunten door het temperatuurverloop van de moulde te synchroniseren met downstream kwaliteitsinspectie.

Door cross-training flexibel ingezette medewerkers zorgen voor flexibiliteit in de productielijnen, met een machinebenuttingsgraad van 92% bij 24/7 productiecycli voor rugbeschermers. Met modulaire scholingstrajecten voor compressievormgeving en automatische diktecalibratie is de omsteltijd tussen ploegen met 41% gereduceerd. Gesimuleerde inwerktrajecten verminderen de tijd voor het verwerven van vaardigheden van 14 weken naar 6 dagen voor thermoformemachineoperators, essentieel om CE-certificering te behouden voor alle werkplekken.

dankzij de optimalisatie van het materiaalrendement kunnen fabrikanten aanzienlijke kostenbesparing realiseren bij de productie van rugbeschermers. Het CAD-gebaseerde nesting-algoritme vermindert het afval van kunststofplaten met 15-22%. Hierdoor wordt materiaal bespaard en kunnen structuren hun vorm behouden met behulp van gecompenseerde snijpatronen. Enkele visuele aanpassingen om het rendement te verhogen – real-time monitoring systemen helpen defecten vroeger te detecteren, wat de afvalpercentages met 8-12% (percentueel) kan verlagen over een volledige continue productieloop.

Rugbeschermers vormen 25-30% van de totale productiekosten op het gebied van energie. Het overschakelen naar servoelektrische spuitgietmachines vermindert het energieverbruik met 35% vergeleken met hydraulische systemen. Slimme HVAC-opstellingen met bewegingssensoren verminderen de energiebehoefte van de installatie met 18%, terwijl 12% van de bewegingsenergie wordt teruggewonnen via regeneratieve remsystemen voor transportbanden. Gemiddeld ligt de terugverdientijd van deze verbeteringen onder de 18 maanden door de gerealiseerde kostenbesparing in energie en onderhoud.

Twintig tot veertig procent gerecyclede polymeren, zoals post-consumer PET en gerecupereerd TPU, worden momenteel door industrieleiders gebruikt in ruggensteunkernen, waardoor impactweerstand volgens EN 1621-2 mogelijk is, terwijl de besparing aan nieuw plastic per eenheid tot 32% kan oplopen. Staat van de kunst compounding-methoden garanderen een consistente materiaalprestatie, waarbij proeven een vergelijkbare energieabsorptie tonen als conventionele schuimen bij een 16% lagere dichtheid.

Progressieve fabrikanten gebruiken polymersystemen voor materiaalherstel die 92% van het productieafval hergebruiken voor de productie van nieuwe beschermers, waardoor de grondstofkosten met $0,18–$0,35/eenheid dalen. Hier worden afgekeurde beschermers via automatische demonteringslijnen gescheiden in basispolymeren en additieven, waarbij een materiaalherstelpercentage van 85% wordt behaald. Om volledige traceerbaarheid tussen grondstof en eindproduct te garanderen, wordt het materiaal in real time gevolgd met RFID-tags.

Polymercomposieten zoals een hybride TPU-glasvezellag of koolstofvezelversterkte kunststoffen zijn veelvoorkomend vanwege hun aanpasbare stijfheid en energieabsorptie-eigenschappen.

Hoewel TPU sterker is, is het duurder dan EVA. Een TPU-EVA-hybride kan de kosten met 40% verlagen zonder dat de beschermende werking afneemt.

Thermoformen is cruciaal omdat het via processen zoals vacuümvormgeving en compressievormgeving een balans biedt tussen structurele en ergonomische ontwerpeisen.

Door het toepassen van parallelle procespraktijken kunnen fabrikanten de levertijd met 18–22% verkorten, waardoor de algehele productie-efficiëntie wordt verbeterd.

Hot News

Hot News2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02