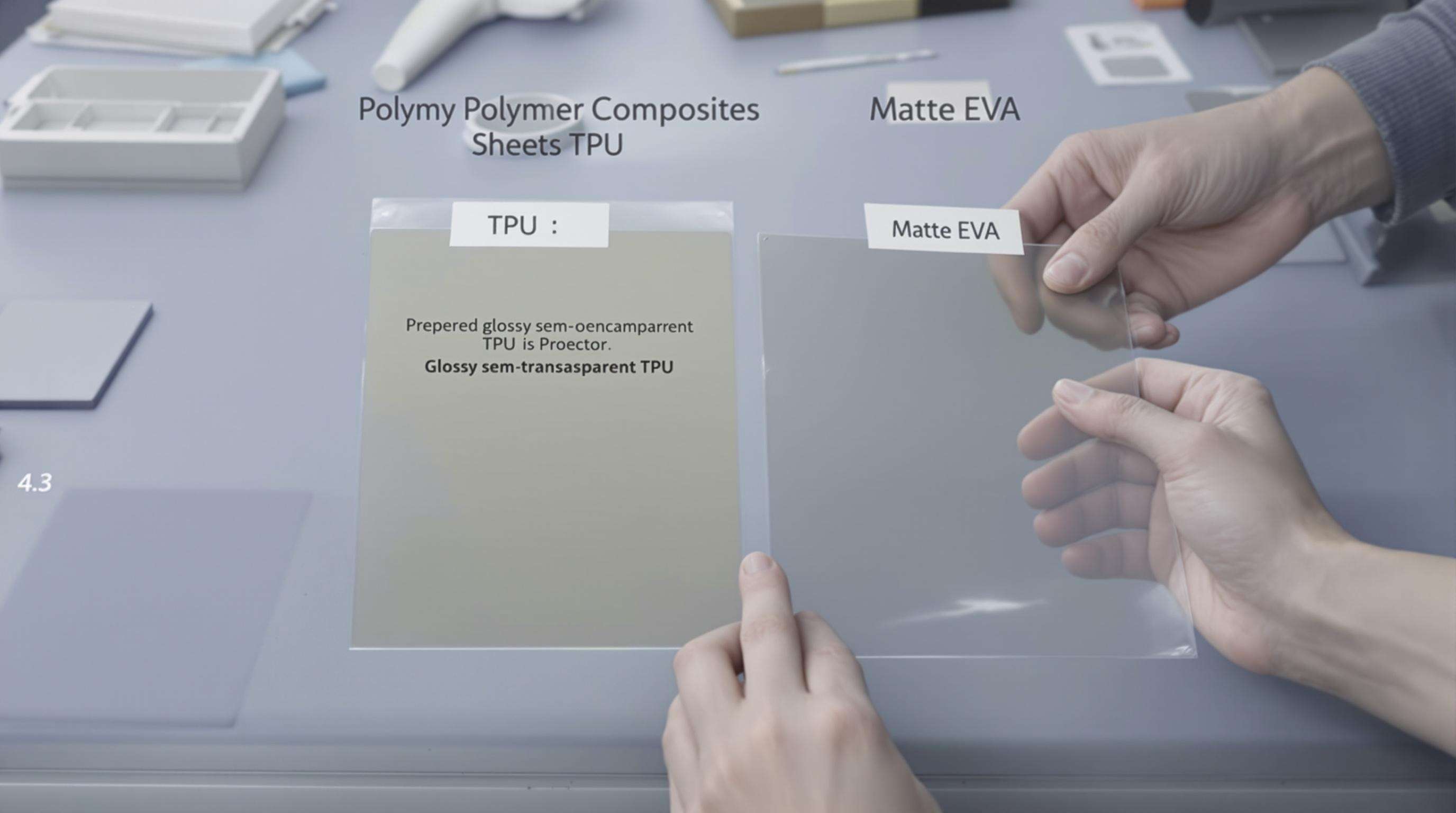

A megfelelő anyagok kiválasztása a védőeszköz teljesítményének kulcsfontosságú eleme; ez az a pont, ahol a biomechanika (a legmagasabb energiaelnyelés az első ütésnél) találkozik az ergonomiával (az erő minél rövidebb útja a gerinchez). A testhez simuló polimer kompozitok vannak túlsúlyban a modern kialakításokban, mivel energiaelnyelő tulajdonságaik testre szabhatók. Az ütésállósági szabványoknak, például az EN 1621-2-nek való megfelelés tovább korlátozza a felhasznált anyagtípusokat, és a költséghatékonyság döntő szerepet játszik a TPU (termoplasztikus poliuretán) és az EVA (etilén-vinil-acetát) közötti választásban. A szigorú beszállítói minőségellenőrzés biztosítja a nyersanyagok stabilitását a különböző gyártási tételkörök között.

A különféle védőzónákban a merevség jelentősen változhat a korszerű polimereknek, például a TPU- és üvegszálas rétegnek vagy a szénszálas műanyagoknak köszönhetően. Ez az újítás lehetővé teszi, hogy a viszkoelasztikus habok 72–85% közötti mértékben csökkentsék az ütközés során keletkező energiát, miközben 15%-kal rugalmasabbak, mint hagyományos megfelelőik. A gyártók zárt formázási eljárásokat alkalmaznak kompozitokhoz, amelyek csökkentik a termékben kialakuló pórusokat, hiszen ezek gyengíthetik a termék eredeti szilárdságát.

Az EN 1621-2:2014 szabvány előírja, hogy a hátvédelem legfeljebb 18 kN csúcsértéket mutasson 50 J-os ütésállósági tesztek során – egy olyan paraméter, ami megfelelő összenyomódási tulajdonságokkal rendelkező anyagok használatát igényli. Emellett független laboratóriumi mérések is alátámasztják, hogy ezek a TPU védelmek csupán 9–12 kN közötti erőátviteli értékekkel rendelkeznek, míg az EVA anyagoknál ez 14–17 kN – tehát valójában nincs kérdés. Ez a 24%-os teljesítménynyereség közvetlenül a motoros balesetekben bekövetkező gerinctörések kisebb kockázatával jár, amint azt biomechanikai szimulációk is igazolták.

Bár a TPU erősebb anyag, annak ára 38 dollár/kg, ami háromszorosa az EVA 12 dollár/kg árának. A TPU-EVA hibrid megoldás: a zónás TPU-EVA kombináció alkalmazásával az anyagköltségek 40%-kal csökkenthetők anélkül, hogy a védőfunkció színvonala csökkenne. Életciklus-elemzések bizonyították, hogy a TPU 8 év élettartama (az EVA 5 évéhez képest) egy 10 éves időtávra vetítve a kezdeti árkülönbség ellenére is 19%-kal felülmúlja az EVA teljesítményét.

A gyártók auditálják a polimer beszállítókat egy 12 pontos ellenőrző lista segítségével:

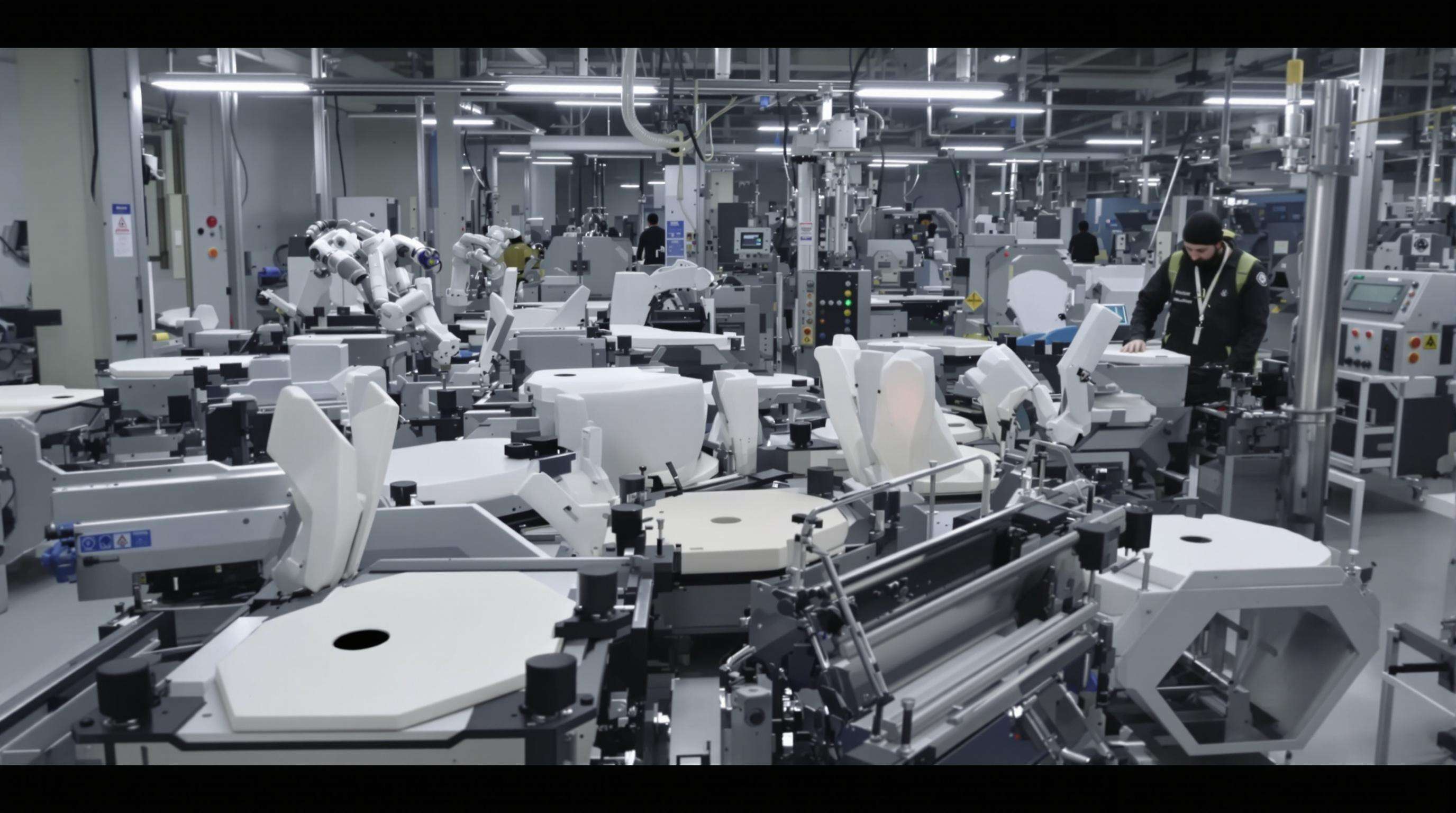

A háti védők gyártása nagymértékben az új generációs termoformálási technikákra támaszkodik, amelyek strukturális integritást és ergonomikus tervezést biztosítanak. Három kritikus folyamatoptimalizálás dominálja a modern gyártási munkafolyamatokat.

A vákuumformázás a legelterjedtebb gyártási módszer a hátfizetők esetében, mert gazdaságos folyamat, amely lehetővé teszi a prototípuskészítést és közepes darabszámú gyártást. A fejlesztések révén a ciklusidő 30–45%-kal javult az infravörös előmelegítésnek köszönhetően, amely a polimernyomatokat 2,3-szor gyorsabban hevíti fel, mint a hagyományos módszer. XXXX ezt az optimális modellhőmérséklet (130–150°C TPU kompozitokhoz) érdekében sikerült elérni, amely csökkenti az anyag rugalmasságát, így lehetővé téve a falvastagság állandóságát (1,2–1,5 mm) a görbült felületeken. Ma már automata nyomólemez-adagolók teszik lehetővé a folyamatos üzemeltetést, csökkentve a ciklusok közötti holtdrást időt 12 másodperc alá.

A gerincszelet részletek és bordázott ütésálló zónák létrehozásához történő összenyomás, amit 8–15 bar nyomáson alakítanak meg pontosan, így biztosítva a <0,5 mm-es méretű formaadatok reprodukálását. A komponenseket többállású szerszámmal egyidejűleg formálják, ezzel létrehozva EVA habmagokat és TPU burkolatokat 90 másodperces ciklusidő alatt. Ugyanakkor valós idejű nyomásérzékelők módosítják az űrkitöltési mintázatot, és jelentősen csökkentik a felesleges anyagkibuggyanást 22%-kal a hagyományos vákuumrendszerekhez képest. Ez a folyamat elengedhetetlen a CE tanúsítvánnyal rendelkező védőalkatrészek esetében, ahol a pontos mérettűréseket az EN 1621-2 előírás szerint kell meghatározni.

Az egyenetlen hűtés továbbra is a termoform háti védők deformációjának fő okozója. A stratégiai elhelyezkedésű konform hűtőcsatornák akár 40%-kal gyorsítják a hőelvezetés sebességét, különösen a vállpántokhoz csatlakozó vastagabb szakaszoknál. Legújabb szimulációk szerint az aktív nitrogénhűtés 20–25%-kal csökkenti a torzulás kockázatát a passzív levegős rendszerekhez képest. Ugyanakkor a gyors hűtés 60 °C alá polimer mátrixokban mikrotöréseket válthat ki – ami kiemelt szempont a több ütközésre történő teljesítménynyertesítés szempontjából.

Lézeres automatikus vastagságmérő rendszereket alkalmaznak a háttérvédők gyártásában, hogy ±0,1 mm-es tűréshatárokat érjenek el a partik esetében. Ezek a rendszerek spektralanalízist használnak a rétegelt kompozitok hőformázás közben fennálló elválási kockázatának felismeréséhez – kulcsfontosságú az EN 1621-2 bevizsgálási követelmények teljesüléséhez. PLC-kompatibilitást integráltak, amely lehetővé teszi a nem megfelelő egységek automatikus eltávolítását, valamint az SPC (statisztikai folyamatszabályozási) irányítópultok 15 másodpercenkénti frissítését.

A CE-tanúsítvánnyal rendelkező gyártók az ANSI Z1.4 mintavételi tervet alkalmazzák annak biztosítására, hogy a termelési tételek 8%-a meg legyen vizsgálva és dokumentálva ISO 17025 szabvány szerint. Az új EU-felügyeletek a nyomon követhető mintavételi időszakokra koncentrálnak – ha például 50.000 darab védőhuzatot gyárt, a technikusok óránként 12 darabot vesznek ki nyomás/nyíróvizsgálatra, amelyek blokklánc-alapú adatokkal kerülnek rögzítésre. Ez megfelel az Európai Bizottság 2024-ben frissített Személyi Védelmi Eszközökre (PPE) vonatkozó előírásainak, amelyek szerint legalább 95%-os megbízhatósággal kell kimutatni minden hibát a védőfelszerelések kritikus biztonsági komponenseiben.

A párhuzamos feldolgozás alkalmazása a védőfelszerelések gyártási átfutási idejének 18–22%-os csökkenését eredményezte a hagyományos lineáris módszerekhez képest. Az anyagelőkészítés és a formázási folyamatok egymásba tolásával lehetővé vált több művelet egyidejű elvégzése, miközben nem történt becsapódási teljesítménycsökkenés a CE EN 1621-2 szabvánnyal összehasonlítva. Az intelligens ütemező szoftver optimalizálja az erőforrások felhasználását több megmunkáló soron keresztül, amely tömeggyártás esetén a szerszámok 34%-os inaktív idő csökkenését eredményezi. A valós idejű figyelő berendezések a sablonhőmérséklet-változásokat a minőségellenőrzéssel összhangban tartva csökkentik a szűk keresztmetszeteket.

A keresztülképzett operátorok rugalmassá teszik a termelővonalakat, elérve a gépek 92%-os kihasználtságát 24/7-es háttérvédő gyártási ciklusok során. A kompressziós formázáshoz és az automatikus vastagság-kalibrációhoz tartozó moduláris képzési programoknak köszönhetően a műszakváltási idő 41%-kal csökkent. A szimulált bevezetés csökkentette a készségszerzés idejét 14 hétről 6 napra hőformázó gépkezelők esetében, ami elengedhetetlen a CE tanúsítvány fenntartásához minden műszakban.

a nyersanyag-kihozatal optimalizálásának köszönhetően a gyártók jelentős megtakarítást érnek el a háti védők termelési költségeiben. A CAD-alapú elhelyezési algoritmus 15–22% -kal csökkenti a polimerlemez-hulladékot. Ez anyagmegtakarítást eredményez, és lehetővé teszi, hogy a szerkezetek megőrizzék formájukat a kompenzált vágási minták segítségével. Némi újragondolás a hozam növelése érdekében – valós idejű figyelőrendszerek korábban felismerik a hibákat, amelyek az egész folyamatos termelési folyamat során 8–12%-kal (százalékosan) csökkenthetik a selejt mennyiségét.

A háttérvédelmek a gyártási költségek 25-30%-át teszik ki az energiafelhasználás tekintetében. A szervo-elektromos formázógépek használata 35%-os energiafogyasztás-csökkenést eredményez a hidraulikus rendszerekhez képest. Az okos szellőző- és légkondicionáló rendszerek foglaltsági érzékelőkkel 18%-kal csökkentik az épület energiaigényét, miközben a mozgási energia 12%-a visszatér az adószalag regeneratív fékrendszereinek köszönhetően. Átlagosan ezeknek a fejlesztéseknek a megtérülése kevesebb, mint 18 hónap az energia- és karbantartási költségekben realizált dollár-megtakarításon keresztül.

A vezető ipari vállalatok már huszon- és negyven százalék közötti újrahasznosított polimereket – például fogyasztói PET-et és újrahasznosított TPU-t – használnak a háti védőmagok gyártásához, amelyek lehetővé teszik az EN 1621-2 szabványnak megfelelő ütésállóságot, miközben egységenként akár 32%-os mennyiségi csökkentést érnek el a hagyományos nyers műanyag felhasználásában. A korszerű komponálási módszerek garantálják az anyagok teljesítményének állandóságát, és a próbák azt mutatták, hogy az energialevezetés összehasonlítható a hagyományos habokkal, miközben a sűrűségük 16%-kal alacsonyabb.

Az előrelépő gyártók olyan polimer-visszanyerő rendszereket alkalmaznak, amelyek a termelési hulladék 92%-át újrahasznosítják új védőkhöz, ezzel csökkentve az alapanyagköltségeket darabonként 0,18–0,35 USD között. Itt az élettartam végén lévő védőket automatizált szétszerelő sorok bontják szét alapvető polimerekre és adalékanyagokra, és így 85%-os anyagvisszanyerési rátát érnek el. A nyersanyag és a késztermék közötti teljes nyomonkövethetőség érdekében az anyagot RFID-címkékkel valós időben figyelik meg.

A polimer kompozitok, például egy hibrid TPU-üvegszálas réteg vagy szénrostszerelt műanyagok elterjedtek, mivel merevségük és energialevezető képességük testre szabható.

Bár a TPU erősebb, drágább, mint az EVA. Egy TPU-EVA hibrid 40%-kal csökkentheti a költségeket anélkül, hogy védekező képessége csökkenne.

A termoformálás rendkívül fontos, mivel a szerkezeti és ergonomikus kialakítást kiegyensúlyozza olyan folyamatokon keresztül, mint a vákuumos és a préselős formázás.

A párhuzamos feldolgozási gyakorlatok alkalmazásával a gyártók 18–22%-kal rövidíthetik le a gyártási időt, javítva ezzel az összesített termelékenységet.

Forró hírek

Forró hírek2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02