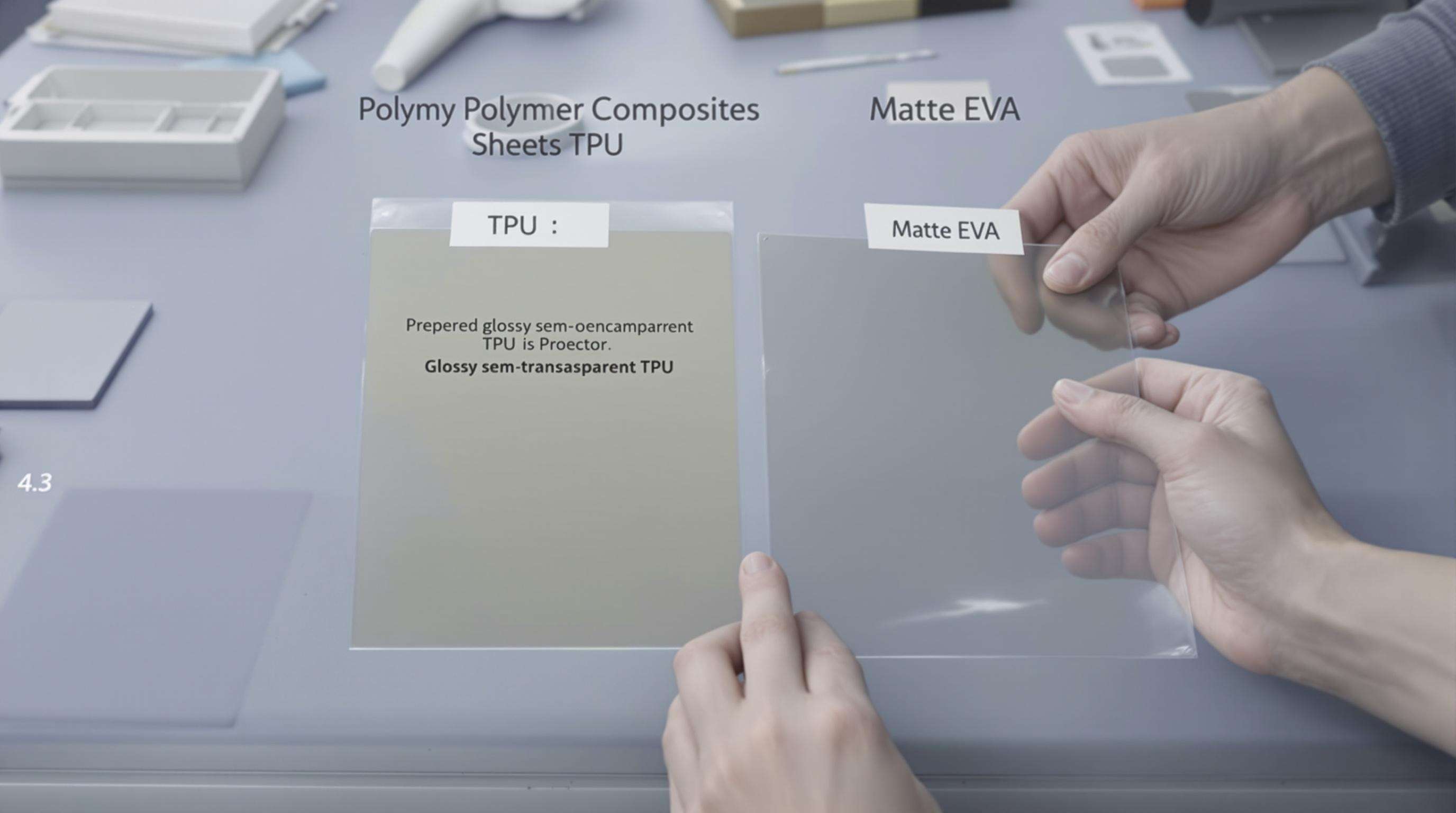

يُعد اختيار المواد المناسبة هو العنصر الرئيسي في أداء واقي الظهر؛ وهو النقطة التي تلتقي فيها علم الحركة الحيوية (للحصول على أعلى امتصاص للطاقة عند التأثير الأول) مع علم الراحة (لأقصر مسافة انتقال للقوة نحو العمود الفقري). تُستخدم بشكل واسع المواد المركبة من البوليمرات المُطابِقة للشكل في التصاميم الحديثة، وذلك لأن خصائص امتصاص الطاقة يمكن تعديلها. كما تقيد معايير مقاومة الصدمات مثل EN 1621-2 أكثر نوع المواد المستخدمة، ويُرجّح الجدوى الاقتصادية الاختيار بين مادتي TPU (بولي يوريثين حراري пластيكي) و EVA (إيثيلين أسيتات الفينيل). وتضمن مؤهلات الموردين الصارمة استقرار المواد الخام بين دفعات الإنتاج.

بفضل المواد البوليمرية المتقدمة مثل طبقة هجينة من مادة TPU والألياف الزجاجية أو البلاستيك المقوى بالألياف الكربونية، تختلف درجة الصلابة بشكل خاص في مناطق الحماية المختلفة. هذه التطورات تتيح لرغاوي الفيسيكوالاستيك الجديدة أن تقلل ما بين 72 إلى 85% من الطاقة الناتجة أثناء التأثير عالي السرعة، مع كونها أكثر مرونة بنسبة 15% مقارنة بالإصدارات التقليدية منها. ويستخدم المصنعون عملية القولبة المغلقة لل composite، والتي تساعد أيضًا في تقليل المسامية التي تتكون داخل المنتج، ويمكن أن تلغي بذلك القوة التي قد يمتلكها المنتج.

تنص القيمة EN 1621-2:2014 على أن حمايات الظهر يجب ألا تتجاوز ذروة قدرها 18 كيلو نيوتن في اختبارات تأثير 50 جول، وهو معيار يتطلب موادًا تقدم درجة مناسبة من مقاومة الانضغاط. وبالنظر إلى الأرقام المثبتة مخبريًا من جهات ثالثة التي تُظهر أن هذه الحمايات المصنوعة من مادة TPU قادرة على نقل قوى تتراوح بين 9-12 كيلو نيوتن، بدلًا من 14-17 كيلو نيوتن بالنسبة لمادة EVA، فإن النتيجة واضحة دون منازعة. يرتبط الهامش البالغ 24% في الأداء مباشرةً بانخفاض خطر إصابات الحبل الشوكي في اصطدامات الدراجات النارية، كما أظهرت ذلك المحاكاة البيوميكانيكية.

على الرغم من أن مادة TPU أقوى، إلا أن تكلفتها البالغة 38 دولارًا/كجم تساوي ثلاثة أضعاف تكلفة مادة EVA البالغة 12 دولارًا/كجم. دمج مادتي TPU-EVA: يمكن تقليل تكاليف المواد بنسبة 40% باستخدام حمايات تعتمد على تقنية الدمج بين مناطق من مادتي TPU-EVA، دون التأثير على مستويات الحماية المعتمدة. وقد أثبتت تحليلات دورة الحياة أن عمر مادة TPU البالغ 8 سنوات (مقارنة بـ 5 سنوات لـ EVA) يتفوق على أداء EVA بنسبة 19% على مدى فترة 10 سنوات، رغم الفرق في التكاليف الأولية.

يقوم المصنعون الرئيسيون بتدقيق موردي البوليمر باستخدام قائمة تحقق مكونة من 12 نقطة:

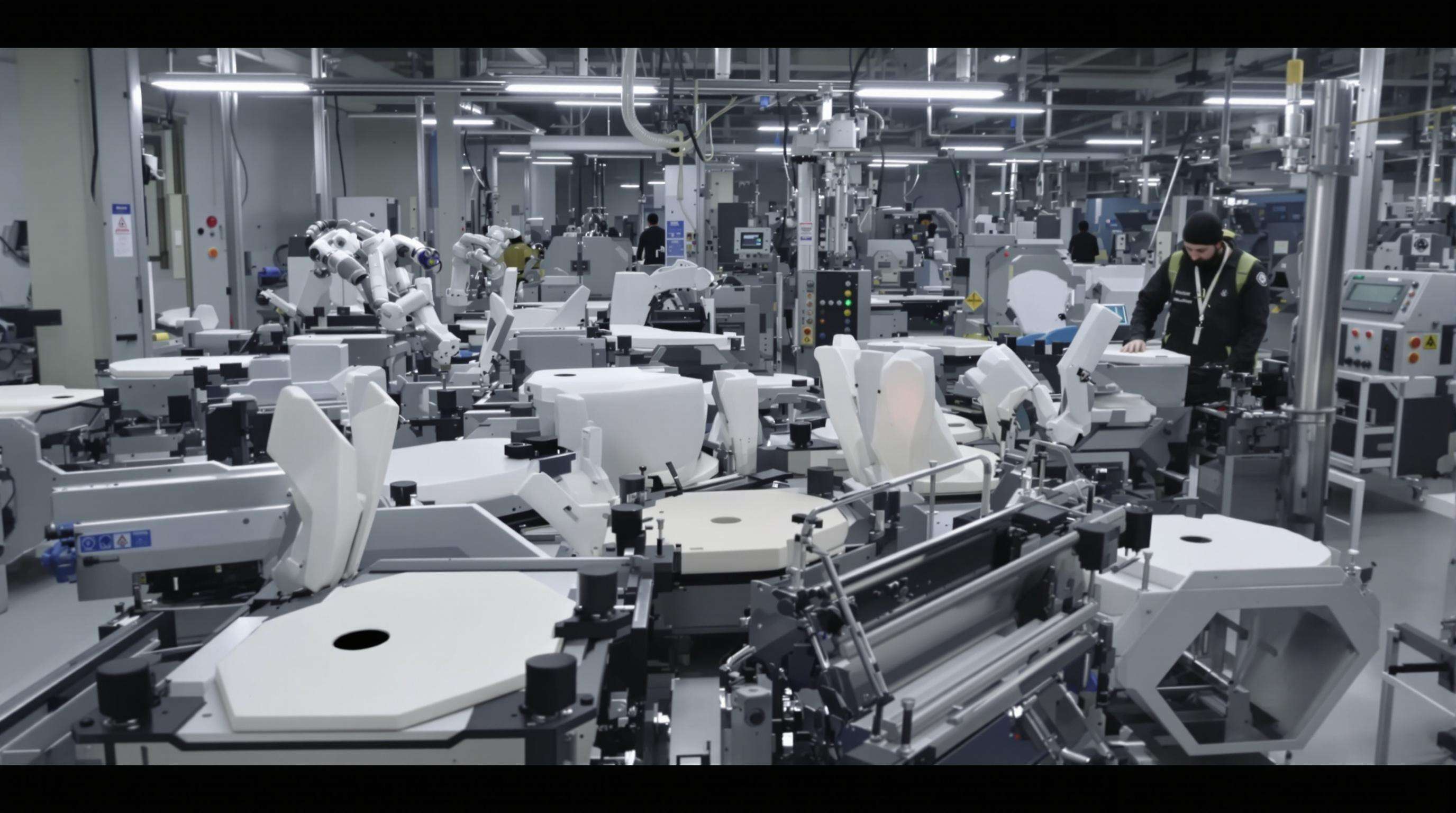

يعتمد تصنيع واقي الظهر بشكل كبير على تقنيات متقدمة في التشكيل الحراري لتحقيق توازن بين سلامة البنية والتصميم الوظيفي. هناك ثلاث عمليات أساسية مُحسَّنة تسيطر على سير العمل الحديث.

يُعتبر التشكيل بالفراغ (Vacuum Molded) أكثر طرق الإنتاج شيوعاً لواقيات الظهر، وذلك لأنه عملية اقتصادية تسمح بصنع النماذج الأولية والأحجام المتوسطة. وقد حققت التطورات الحديثة تحسينات في الدورات بنسبة 30–45% من خلال تسخين الأغشية البوليمرية مسبقاً باستخدام الأشعة تحت الحمراء وبمعدل أسرع بـ2.3 مرة مقارنة بالطريقة التقليدية. وتمكّن تحقيق ذلك بفضل درجة حرارة القالب المثلى (130–150°م للمركبات TPU)، والتي تقلل من ارتداد المادة، مما يسمح بالحفاظ على سمك جدار ثابت (1.2–1.5ملم) على الأسطح المنحنية. وفي الوقت الحالي، تسمح المغذيات الآلية للأغشية بالتشغيل المستمر، وتقلل من وقت التوقف بين الدورات ليصبح أقل من 12 ثانية.

يتم الضغط لتفصيل القناة الشوكية ومناطق التأثير المضلعة، باستخدام قوالب ضغط تتراوح بين 8 إلى 15 بار لإعادة إنتاج دقيقة لميزات القالب الأقل من 0.5 مم. تُصنَع المكونات في آنٍ واحد باستخدام أدوات متعددة المحطات، حيث تتشكل قلوب من رغوة EVA وطبقات خارجية من TPU في دورة مدتها 90 ثانية. وفي الوقت نفسه، تقوم أجهزة استشعار للضغط تعمل في الوقت الفعلي بتعديل أنماط ملء التجويف وتقليل الهالك الناتج عن المواد بنسبة 22٪ مقارنةً بالنظم التقليدية التي تعتمد على التفريغ. هذه العملية ضرورية لشهادة حماية CE، حيث يُطلب التزامًا بدقة التحملات البعدية وفقًا لمواصفة EN 1621-2.

ما يزال التبريد غير المتساوي العامل الرئيسي في تشوه واقيات الظهر الحرارية. تعمل قنوات التبريد المطابقة للشكل والموزعة بذكاء على تسريع معدلات التبديد الحراري حتى 40%، خاصةً في المناطق السميكة المجاورة للأحزمة الكتفية. تشير أحدث المحاكاة إلى أن استخدام نظام التبريد النشط بالنيتروجين يقلل من مخاطر التشويه بنسبة تتراوح بين 20 إلى 25% مقارنةً بأنظمة الهواء السلبية. ومع ذلك، قد يؤدي التبريد السريع تحت 60°م إلى ظهور شقوق مجهرية داخل شبكات البوليمر، وهو أمر جوهري يجب أخذه بعين الاعتبار عند التحقق من الأداء في حالات التأثير المتعدد.

تُستخدم أنظمة قياس السماكة الآلية القائمة على الليزر في إنتاج واقيات الظهر للوصول إلى تحملات تصل إلى ±0.1 مم عبر الدفعات. تستخدم هذه الأنظمة تحليل الطيف للكشف عن خطر انفصال الطبقات في المواد المركبة متعددة الطبقات أثناء عملية التشكيل الحراري، وهو أمر بالغ الأهمية لمواصفات امتصاص الصدمات وفقًا لمعيار EN 1621-2. كما تم دمج القدرة على التحكم الآلي باستخدام وحدة PLC مما يسمح بإبعاد الوحدات غير المطابقة تلقائيًا وتحديث لوحة معلومات SPC (التحكم الإحصائي في العملية) كل 15 ثانية.

يقوم المصنعون الحاصلون على شهادة CE بتطبيق خطط أخذ العينات ANSI Z1.4 لضمان اختبار 8٪ من دفعات الإنتاج وتوثيقها وفقًا لمعايير ISO 17025. تركز عمليات التدقيق الجديدة في الاتحاد الأوروبي على فترات أخذ العينات القابلة للتتبع — فإذا كنت تقوم بتشغيل إنتاجي لـ 50,000 واقي، سيقوم الفنيون باستخراج 12 قطعة كل ساعة لاختبار الضغط/القص مع تسجيل البيانات عبر تقنية البلوك تشين. هذا يتوافق مع تحديثات لائحة المعدات الواقية الشخصية (PPE) لعام 2024 الصادرة عن المفوضية الأوروبية، والتي تُلزم بتحقيق مستوى ثقة لا يقل عن 95٪ لكشف أي عيب في المعدات الواقية المستخدمة في مكونات السلامة الحرجة.

أدى استخدام المعالجة المتوازية إلى تقليل بنسبة 18–22% في وقت إنتاج الحمايات مقارنة بالطرق الخطية التقليدية. يسمح التداخل بين تحضير المواد وعملية التشكيل بإجراء عمليات متعددة في آن واحد دون أي فقدان في الأداء التأثيري مقارنةً بمعايير CE EN 1621-2. كما تقوم برامج الجدولة الذكية بتحسين استخدام الموارد عبر عدة خطوط تشغيل، مما يؤدي إلى تقليل بنسبة 34% في وقت توقف الأدوات بلا فائدة خلال الإنتاج الكمي. بالإضافة إلى ذلك، تقلل معدات المراقبة الفورية من الاختناقات عن طريق مزامنة تغييرات درجة حرارة القوالب مع عمليات الفحص النوعي اللاحقة.

العاملون المدربون في عدة مجالات يجعلون خطوط الإنتاج مرنة، حيث يصل معدل استخدام الآلات إلى 92٪ في دورات تصنيع واقي الظهر على مدار الساعة طوال أيام الأسبوع. مع دورات تدريبية معيارية في صب الضغط والمحاذاة التلقائية للسماكة، انخفض وقت تغيير الورديات بنسبة 41٪. ويقلل التدريب التجريبي من فترة اكتساب المهارات من 14 أسبوعًا إلى 6 أيام لمشغلي آلات التشكيل الحراري، وهو أمر بالغ الأهمية للحفاظ على شهادة CE لجميع ورديات العمل.

بفضل تحسين استخدام المواد، يحصل المصنعون على وفر كبير في تكاليف إنتاج واقيات الظهر. يقوم خوارزمية التوزيع القائمة على نظام CAD بتقليل هدر صفائح البوليمر بنسبة تتراوح بين 15 و22%. هذا يؤدي إلى توفير المواد ويتيح للهياكل الحفاظ على أشكالها بمساعدة أنماط القطع المعوَّض عنها. كما يساهم إعادة تنظيم عوامل الإنتاج لزيادة كفاءة الاستخدام في تقليل معدلات الهدر، إذ تساعد أنظمة المراقبة الفورية في اكتشاف العيوب مبكرًا، مما قد يؤدي إلى خفض معدلات النفايات بنسبة تتراوح بين 8 و12% (من حيث النسبة المئوية) طوال فترة الإنتاج المستمر بالكامل.

تُشكل وحدات حماية الظهر ما نسبته 25-30% من إجمالي تكاليف التصنيع من حيث الطاقة. كما يؤدي الانتقال إلى آلات صب السروو-الكهربائية إلى تقليل استهلاك الطاقة بنسبة 35% مقارنةً بالأنظمة الهيدروليكية. وتؤدي أنظمة التدفئة وتكييف الهواء الذكية المزودة بأجهزة استشعار للوجود البشري إلى تقليل متطلبات الطاقة في المنشآت بنسبة 18%، في حين تُعاد 12% من طاقة الحركة إلى الحياة من خلال أنظمة الفرامل التوليدية على الناقلات. وعادةً ما تقل فترة استرداد الاستثمار عن 18 شهرًا بفضل المدخرات المالية التي تتحقق من تقليل استهلاك الطاقة والصيانة.

تستخدم الشركات الرائدة في صناعة قوالب حماية الظهر ما نسبته من 20 إلى 40% من البوليمرات المعاد تدويرها — مثل PET المستخدم سابقاً من قبل المستهلكين وTPU المعاد استخلاصه — مما يسمح بمقاومة التأثير وفق معيار EN 1621-2، مع توفير ما يصل إلى 32% في البلاستيك الأولي لكل وحدة. وتضمن طرق الخلط المتطورة أداءً ثابتاً للمواد، مع تحقيق معدلات امتصاص للطاقة مماثلة لتلك الموجودة في الرغاوي التقليدية ولكن بكثافة أقل بنسبة 16% وفقاً لتجارب أولية.

تستخدم الشركات المتقدمة أنظمة لاستعادة البوليمرات تقوم بإعادة تدوير 92% من مخلفات الإنتاج مرة أخرى في تصنيع واقيات جديدة، مما يقلل تكاليف المواد الخام بمقدار 0.18–0.35 دولار أمريكي لكل وحدة. وفي هذه العملية، يتم فصل الواقيات المنتهية عمرها الافتراضي إلى بوليمرات أساسية وإضافات عبر خطوط تفكيك آلية، حيث تصل نسبة استعادة المواد إلى 85%. ولتحقيق تتبع كامل بين المواد الخام والناتج النهائي، يتم مراقبة المادة في الوقت الفعلي باستخدام بطاقات RFID.

تُعتبر المواد المركبة البوليمرية مثل طبقة هجينة من مادة TPU والألياف الزجاجية أو البلاستيك المقوى بالألياف الكربونية شائعة بسبب قابلية تخصيص درجة الصلابة وقدرتها على امتصاص الطاقة.

على الرغم من أن مادة TPU أقوى، إلا أنها أكثر تكلفة من مادة EVA. يمكن لمزيج هجين من TPU وEVA خفض التكاليف بنسبة 40% دون التأثير على فعالية الحماية.

يُعد التشكيل الحراري ضروريًا لأنه يوازن بين التصميم الهيكلي والتصميم الوظيفي من خلال عمليات مثل القولبة بالفراغ والقولبة بالضغط.

من خلال اعتماد ممارسات المعالجة المتوازية، يمكن للمصنّعين تقليل زمن التنفيذ بنسبة تتراوح بين 18% و22%، مما يحسّن الكفاءة العامة للإنتاج.

أخبار ساخنة

أخبار ساخنة2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02