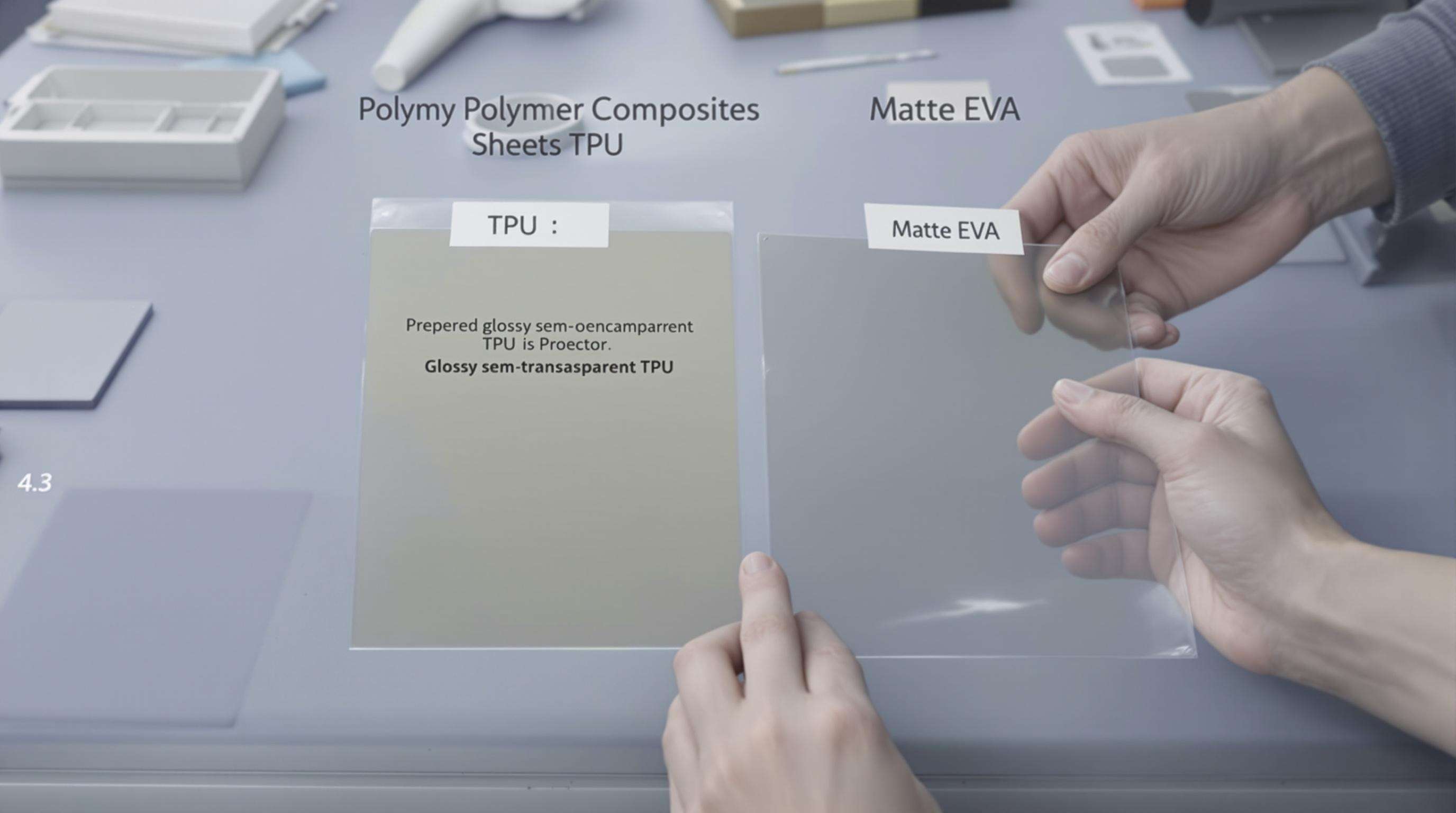

Die Auswahl geeigneter Materialien ist die Schlüsselkomponente für die Leistungsfähigkeit des Schutzes; hier treffen Biomechanik (für maximale Energieaufnahme beim ersten Aufprall) und Ergonomie (für die kürzeste Wegstrecke der Kraft bis zum Rückgrat) aufeinander. Formschlüssige Polymerverbundwerkstoffe sind in modernen Designs weit verbreitet, da ihre Energieabsorptionseigenschaften gezielt angepasst werden können. Die Einhaltung von Schlagzähigkeitsstandards wie EN 1621-2 begrenzt zusätzlich die Art der verwendeten Materialien, und Wirtschaftlichkeit entscheidet bei der Wahl zwischen TPU (thermoplastischem Polyurethan) und EVA (Ethylen-Vinylacetat). Die strenge Lieferantenqualifizierung garantiert eine Stabilisierung der Rohmaterialien zwischen Produktionschargen.

Dank ausgeklügelter Polymerkomposite wie einer hybriden TPU-Glasfaser-Schicht oder kohlefaserverstärkten Kunststoffen variiert die Steifigkeit gezielt in den jeweiligen Schutz zonen. Diese Fortschritte ermöglichen es, dass neue viskoelastische Schaumstoffe 72–85 % der bei einem Hochgeschwindigkeitsaufprall entstehenden Energie absorbieren, wobei sie gleichzeitig 15 % flexibler sind als ihre herkömmlichen Pendants. Hersteller verwenden ein Schließformverfahren für Verbundwerkstoffe, das ebenfalls dazu beiträgt, die Porosität des Produkts zu reduzieren, welche dessen Festigkeit beeinträchtigen kann.

EN 1621-2:2014 schreibt vor, dass Rückenprotektoren bei 50-Joule-Impact-Tests nicht mehr als einen Peak von 18 kN aufweisen dürfen, eine Parametervorgabe, die Materialien erfordert, die mit dem angemessenen Maß an Druckverformungsrest verfügen. Und da Laborwerte von Dritten belegen, dass diese TPU-Protektoren Übertragungswerte von 9–12 kN erreichen, im Gegensatz zu den 14–17 kN bei EVA, ist der Vergleich eindeutig. Der Leistungsvorteil von 24 % steht unmittelbar in Zusammenhang mit geringeren Risiken von Wirbelsäulenverletzungen bei Motorradkollisionen, wie biomechanische Simulationen gezeigt haben.

Obwohl TPU leistungsstärker ist, kostet es mit 38 $/kg das Dreifache von EVA mit 12 $/kg. TPU-EVA-Hybridisierung: Die Materialkosten werden durch Protektoren, die eine zonale TPU-EVA-Hybridisierung verwenden, um 40 % gesenkt, ohne Einbußen bei den zertifizierten Schutzstufen. Lebenszyklusanalysen haben bewiesen, dass die Langlebigkeit von TPU mit 8 Jahren gegenüber den 5 Jahren von EVA trotz anfänglicher Kostendifferenzen innerhalb von 10 Jahren um 19 % übertrifft.

Führende Hersteller prüfen Polymer-Lieferanten anhand einer 12-Punkte-Checkliste:

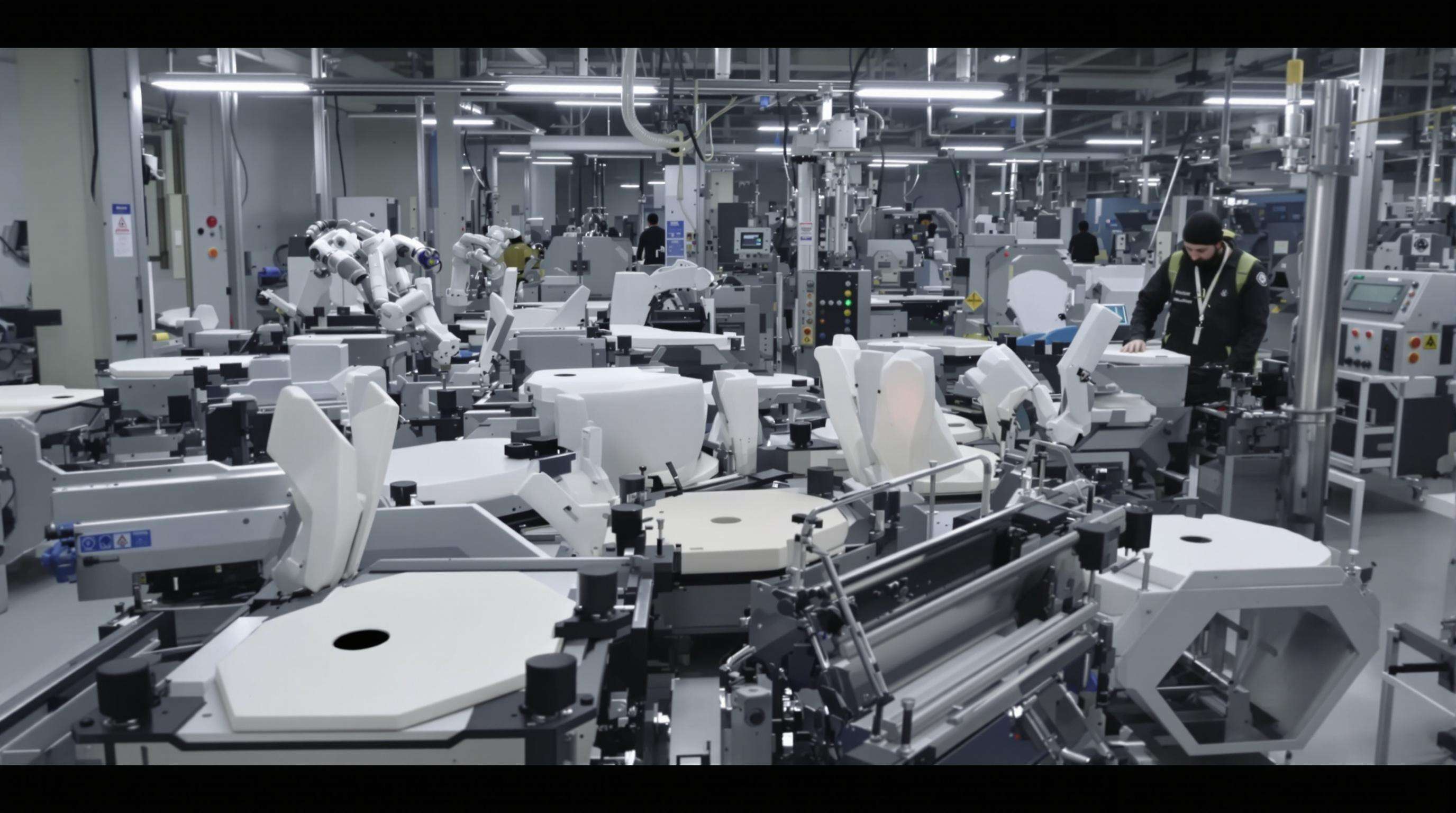

Bei der Fertigung von Rückenprotektoren spielen fortschrittliche Thermoformtechniken eine entscheidende Rolle, um strukturelle Stabilität mit ergonomischem Design zu vereinen. Drei wesentliche Prozessoptimierungen dominieren moderne Produktionsabläufe.

Vakuumschalen ist das am weitesten verbreitete Produktionsverfahren für Rückenprotektoren, da es ein wirtschaftlicher Prozess ist, der Prototypenentwicklung und mittlere Stückzahlen ermöglicht. Neue Entwicklungen haben die Zykluszeiten um 30–45 % verbessert, wobei das Polymerplatten mit Infrarot vorgeheizt werden, und zwar 2,3-mal schneller als bei herkömmlichen Verfahren. XXXX dies wurde durch eine optimale Formtemperatur (130–150 °C für TPU-Verbundwerkstoffe) erreicht, die den Materialrückprall reduziert und es ermöglicht, die konstante Wandstärke (1,2–1,5 mm) auf gekrümmten Oberflächen beizubehalten. Heute ermöglichen automatische Plattenzuführungen einen kontinuierlichen Betrieb und reduzieren die Stillstandszeit zwischen den Zyklen auf weniger als 12 Sekunden.

Komprimierung für die detaillierte Kanalstruktur mit Rippenprofil und stoßabsorbierende Zonen, durch Spritzpressen bei 8–15 bar Druck hergestellt, um feinste Formdetails unter 0,5 mm genau abzubilden. Die Bauteile werden gleichzeitig mittels Mehrstationen-Werkzeug gefertigt, wobei EVA-Schaumkerne und TPU-Außenschichten innerhalb eines 90-sekündigen Zyklus geformt werden. Gleichzeitig passen Echtzeit-Drucksensoren das Kavitätenfüllmuster an und reduzieren den Materialverschnitt durch Gratbildung um 22 % im Vergleich zu konventionellen Vakuumsystemen. Dieser Prozess ist entscheidend für CE-zertifizierte Protektoren, bei denen gemäß der Norm EN 1621-2 exakte Maßtoleranzen vorgeschrieben sind.

Ungleiche Kühlung ist nach wie vor der Hauptfaktor für Verzug bei Thermofom-Rückenprotektoren. Konforme Kühlkanäle, strategisch platziert, beschleunigen die Wärmeabfuhr um bis zu 40 %, insbesondere in dickwandigen Bereichen neben Schultergurten. Aktuelle Simulationen zeigen, dass aktive Stickstoffkühlung das Verzerrungsrisiko um 20–25 % gegenüber passiven Luftsystemen reduziert. Schnelle Kühlung unter 60 °C kann jedoch Mikrorisse in den Polymermatrizen auslösen – ein entscheidender Aspekt bei der Validierung der Mehrfachaufprall-Leistung.

Laserbasierte automatisierte Dickenmesssysteme werden in der Produktion von Rückenprotektoren eingesetzt, um Toleranzen von ±0,1 mm über Chargen hinweg zu erreichen. Diese Systeme nutzen eine spektrale Analyse zur Erkennung des Delaminationsrisikos in mehrschichtigen Verbundwerkstoffen während des Thermoformens – entscheidend für die Anforderungen zur Energieabsorption nach EN 1621-2. Die Integration einer SPS-Funktionalität ermöglicht das automatische Aussortieren nicht konformer Einheiten sowie das Update der SPC-Dashboards (statistische Prozesskontrolle) alle 15 Sekunden.

CE-zertifizierte Hersteller setzen ANSI Z1.4-Stichprobenpläne ein, um sicherzustellen, dass 8% der Produktionschargen gemäß ISO 17025 getestet und dokumentiert werden. Neue EU-Audits legen den Schwerpunkt auf nachvollziehbare Stichprobenzeiträume — wenn Sie eine Produktion von 50.000 Schutzvorrichtungen durchführen, entnehmen Techniker stündlich 12 Stück für Kompressions-/Schertest mit blockchain-gespeicherten Daten. Dies entspricht der aktualisierten EU-Persönlichen-Schutzausrüstungs-Verordnung (PPE) von 2024, die eine Mindestvertrauenswürdigkeit von 95% bei der Erkennung von Fehlern in für Sicherheitskomponenten verwendeten PPE vorschreibt.

Der Einsatz von Parallelverarbeitung hat zu einer Reduzierung der Vorlaufzeiten bei der Produktion von Protektoren um 18–22 % im Vergleich zu traditionellen linearen Methoden geführt. Durch das gleichzeitige Vorbereiten des Materials und des Formungsprozesses können mehrere Operationen gleichzeitig durchgeführt werden, ohne Einbußen bei der Schlagfestigkeit im Vergleich zu CE EN 1621-2. Intelligente Planungssoftware optimiert den Ressourceneinsatz über mehrere Fertigungslinien hinweg, was eine Reduzierung der Stillstandszeiten der Werkzeuge um 34 % bei der Serienfertigung bewirkt. Echtzeit-Monitoringgeräte reduzieren zudem Engpässe, indem sie die Temperaturregelung der Formen mit der nachgeschalteten Qualitätskontrolle synchronisieren.

Durch Querschulung der Mitarbeiter sind die Produktionslinien flexibler gestaltbar, wodurch bei der 24/7-Fertigung von Rückenprotektoren eine Maschinennutzungsrate von 92 % erreicht wird. Durch modulare Schulungen für das Pressformen und die Dickenkalibrierung der Automatisierung reduzierte sich die Umrüstzeit beim Schichtwechsel um 41 %. Die simulierten Einarbeitungsprogramme verkürzen die Zeit zum Erwerb der erforderlichen Fähigkeiten von 14 Wochen auf 6 Tage für Bediener von Thermoformmaschinen, was entscheidend ist, um für alle Arbeitsschichten die CE-Zertifizierung aufrechtzuerhalten.

dank der Optimierung des Materialertrags erzielen Hersteller erhebliche Kosteneinsparungen bei der Produktion von Rückenprotektoren. Der CAD-basierte Nesting-Algorithmus reduziert den Kunststofffolienabfall um 15–22 %. Dies spart Material und ermöglicht es Konstruktionen, ihre Form zu behalten, dank kompensierter Schnittmuster. Einige visuelle Anpassungen dienen der Erhöhung des Ertrags – Echtzeitüberwachungssysteme helfen dabei, Fehler früher zu erkennen, wodurch die Ausschussraten während einer gesamten kontinuierlichen Produktionsreihe um 8–12 % (prozentual) gesenkt werden können.

Rückenprotektoren machen 25–30 % der gesamten Energiekosten bei der Herstellung aus. Der Wechsel zu servoelektrischen Spritzgussmaschinen reduziert den Energieverbrauch um 35 % im Vergleich zu hydraulischen Systemen. Intelligente Klimaanlagen-Systeme mit Präsenzsensoren senken den Energiebedarf der Anlagen um 18 %, während 12 % der Bewegungsenergie durch regenerative Bremssysteme auf Förderbändern zurückerlangt werden. Im Durchschnitt liegt die Amortisationszeit dieser Verbesserungen bei weniger als 18 Monaten durch die erzielten Kosteneinsparungen bei Energie und Wartung.

Zwanzig bis vierzig Prozent recycelte Polymere – wie post-consumer PET und recyceltes TPU – werden von führenden Unternehmen der Branche mittlerweile bei Rückenprotektoren-Kernen eingesetzt, wodurch Widerstandsfähigkeit gegen Impakt gemäß EN 1621-2 ermöglicht wird, bei gleichzeitiger Einsparung von bis zu 32 % Neu-Kunststoff pro Einheit. Moderne Compoundierverfahren garantieren eine gleichbleibende Materialleistung, wobei Pilotprojekte eine vergleichbare Energiedispersion wie bei konventionellen Schäumen bei um 16 % geringerer Dichte aufzeigten.

Vorreiterhafte Hersteller setzen auf Polymer-Rückgewinnungssysteme, die 92 % des Produktionsabfalls wieder in neue Protektoren recyceln und dadurch Rohmaterialkosten um $0,18–$0,35/Einheit senken. Alt gewordene Protektoren werden hierbei mithilfe automatisierter Demontagelinien in Basispolymere und Additive zerlegt, wobei Recyclingraten von 85 % erreicht werden. Um eine vollständige Rückverfolgbarkeit zwischen Rohmaterial und Fertigerzeugnis sicherzustellen, erfolgt eine Echtzeitüberwachung des Materials durch RFID-Tags.

Polymer-Verbundwerkstoffe wie eine hybride TPU-Glasfaserschicht oder kohlenstofffaserverstärkte Kunststoffe sind aufgrund ihrer anpassbaren Steifigkeit und Energieabsorptionseigenschaften weit verbreitet.

Obwohl TPU stabiler ist, ist es teurer als EVA. Ein TPU-EVA-Hybrid kann die Kosten um 40 % senken, ohne die Schutzwirkung zu verringern.

Das Thermoformen ist entscheidend, da es durch Verfahren wie Vakuum- und Pressformen ein Gleichgewicht zwischen strukturellem und ergonomischem Design schafft.

Durch den Einsatz paralleler Produktionsmethoden können Hersteller die Vorlaufzeiten um 18–22 % reduzieren und somit die gesamte Produktionseffizienz steigern.

Top-Nachrichten

Top-Nachrichten2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02