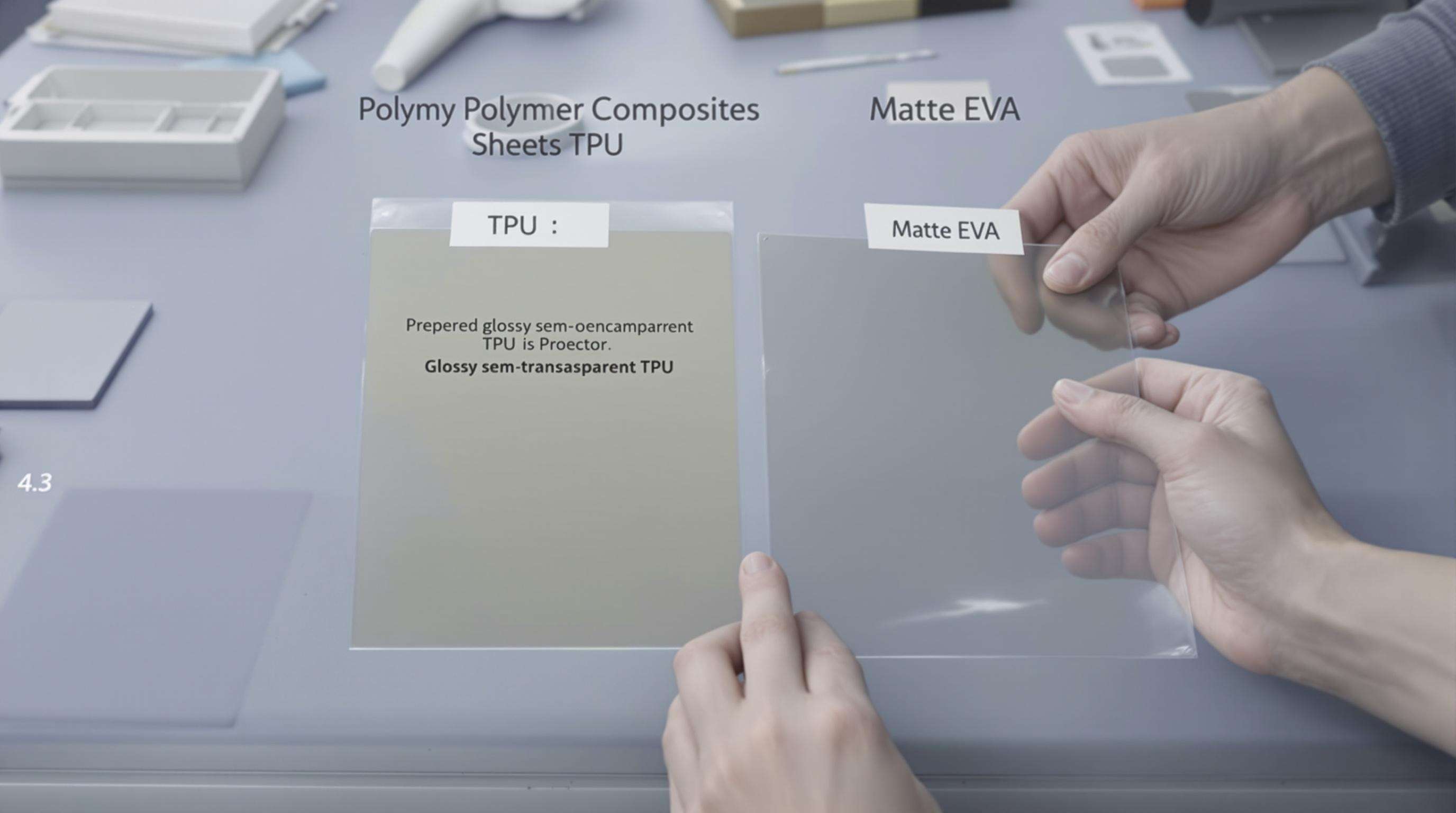

Uygun malzemenin seçilmesi, koruyucunun performansının anahtarıdır; bu noktada biyomekanik (ilk darbeye karşın en yüksek enerji emilimi için) ergonomiyle (kuvvetin omurga boyunca kat ettiği en kısa mesafe için) buluşur. Şekle uyumlu polimer kompozitler, enerji emme özellikleri özelleştirilebildiği için çağdaş tasarımlarda yaygın olarak kullanılır. EN 1621-2 gibi darbe direnci standartlarına uygunluk, kullanılan malzeme türünü daha da sınırlar ve maliyet etkinlik, TPU (termoplastik poliüretan) ile EVA (etilen vinil asetat) arasında seçimde öne çıkar. Katı tedarikçi nitelik gereklilikleri ise üretim partileri arasında ham maddenin stabilizasyonunu garanti altına alır.

Hibrit TPU-cam elyaf katmanı veya karbon fiber takviyeli plastik gibi gelişmiş polimer kompozitler sayesinde sertlik, ilgili koruma bölgelerinde özellikle değişir. Bu gelişmeler, yeni viskoelastik köpüklerin yüksek hızla meydana gelen darbe sırasında üretilen enerjinin %72-85'ini yok etmesine olanak tanırken, aynı zamanda geleneksel karşılıklarına göre %15 daha esnek olmalarını sağlar. Üreticiler ayrıca kompozitler için kapalı kalıp sürecini kullanmaktadır ve bu da ürünün içinde gelişen gözenekliliği azaltmada yardımcı olacaktır; bu durum ürünün sahip olabileceği dayanıklılığı nötralize edebilir.

EN 1621-2:2014, sırt koruyucuların 50J darbe testlerinde en fazla 18 kN tepe değerini göstermesini şart koşmaktadır. Bu durum, uygun oranda sıkışma-seti performansı sergileyen malzemelerin kullanımını gerektirir. Üçüncü taraf laboratuvar sonuçlarına göre TPU koruyucular EVA'nın 14-17 kN değerleri yerine 9-12 kN iletim değerlerine ulaşabiliyorsa karşılaştırma çok açık sonuç vermektedir. %24'lük bu performans farkı, motosiklet çarpışmalarında omurga yaralanma riskinin azalmasıyla doğrudan ilişkilidir ve biyomekanik simülasyonlarla da kanıtlanmıştır.

TPU daha güçlü olsa da, kg başına 38 ABD Doları maliyeti, EVA'nın kg başına 12 ABD Doları olan fiyatının üç katıdır. TPU-EVA Hibritizasyonu: Zonlu TPU-EVA hibrit yapısını benimseyen koruyucular sayesinde malzeme maliyetleri %40 oranında düşer ve aynı zamanda sertifikalandırılmış koruma seviyesinde kayıp yaşanmaz. Yaşam döngüsü analizleri, TPU'nun EVA'nın 5 yılına kıyasla 8 yıl dayanıklılık sunmasının yanı sıra başlangıçtaki maliyet farkına rağmen 10 yıllık zaman diliminde EVA’dan %19 daha üstün bir performans sağladığını kanıtlamıştır.

Polimer tedarikçileri için en büyük üreticiler 12 maddeli kontrol listesinden denetler:

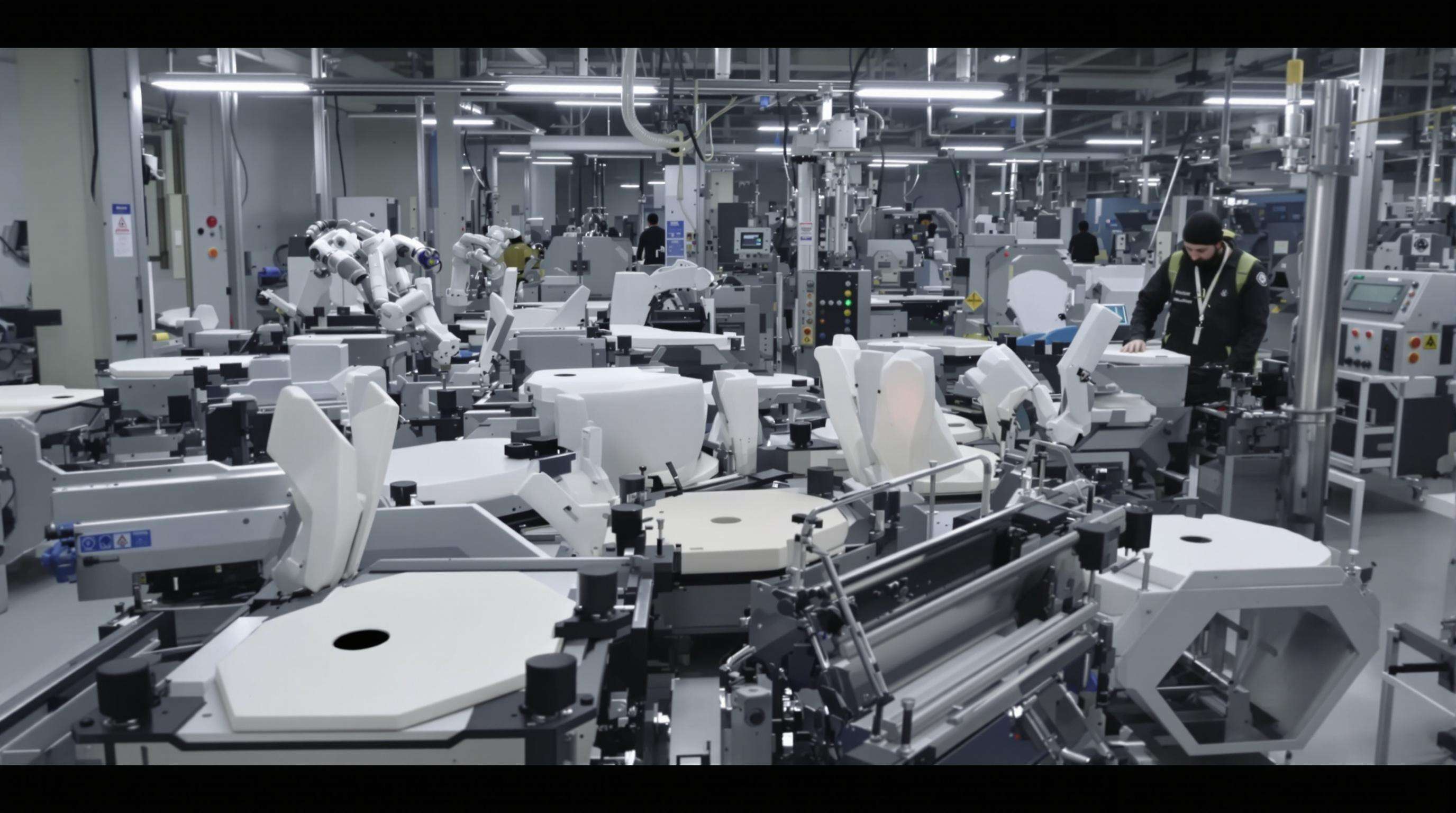

Sırt koruyucu üretimi yapısal bütünlüğü ergonomik tasarımla dengelemek amacıyla gelişmiş termoform tekniklerine büyük ölçüde dayanmaktadır. Modern üretim süreçlerinde üç temel proses optimizasyonu öne çıkmaktadır.

Vakumlu kalıplama, sırt koruyucuların üretiminde en yaygın üretim yöntemi olma özelliğini taşır çünkü prototipleme ve orta ölçekli üretim için ekonomik bir süreçtir. Son gelişmeler, polimer levhaların kızılötesi ile önceden ısıtılması sayesinde döngüleri geleneksel yöntemin 2,3 katı hızlı olacak şekilde %30–45 oranında iyileştirmiştir. Optimal kalıp sıcaklığı sayesinde (TPU kompozitler için 130–150°C) malzeme geri tepmesi azalmış ve eğri yüzeylerde sabit duvar kalınlığı (1,2–1,5 mm) korunmuştur. Günümüzde otomatik levha besleyiciler, döngüler arası ölü süreyi 12 saniyenin altına düşürerek sürekli üretim imkanı sağlamaktadır.

Omurga kanalı detayları ve kabarık darbe zonları için sıkıştırma, 8–15 bar basınçta enjeksiyon kalıplanarak 0,5 mm'den küçük kalıp detaylarının doğru şekilde çoğaltılması sağlanır. Bileşenler çoklu istasyonlu kalıp kullanılarak aynı anda kalıplanır ve 90 saniyelik bir döngüde EVA köpük çekirdekler ile TPU dış tabakalar oluşturulur. Aynı zamanda gerçek zamanlı basınç sensörleri, boşluk doldurma desenlerini ayarlayarak malzeme fazlalığını geleneksel vakum sistemlerine kıyasla %22 oranında azaltır. Bu süreç, EN 1621-2 spesifikasyonuna göre boyutsal toleransların hassas olması zorunlu olan CE sertifikalı koruyucular için hayati öneme sahiptir.

Hala en büyük çarpılma nedeni, termoform sırt koruyucularında düzensiz soğutmadır. Stratejik olarak yerleştirilen konform soğutma kanalları, özellikle omuz kayışlarının bitişiğindeki kalın kesim alanlarında ısı dağılım hızını %40'a kadar artırabilir. Yürütülen simülasyonlar, aktif azot soğutmasının pasif hava sistemlerine kıyasla çarpılma riskini %20-25 azalttığını göstermektedir. Ancak 60°C'nin altına hızlı soğuma, polimer matrislerde mikro çatlaklara neden olabilir ve bu durum çoklu darbe performansı doğrulaması için dikkate alınması gereken kritik bir husustur.

Lazer tabanlı otomatik kalınlık ölçüm sistemleri, ±0.1 mm toleranslarla parti üretiminde kullanılır. Bu sistemler, çok katmanlı kompozitlerin termoformasyon sırasında delaminasyon riskinin tespiti için spektral analiz kullanır — bu da EN 1621-2 darbe emilimi gereksinimleri açısından hayati öneme sahiptir. PLC özelliği entegre edilmiştir; bu sayede uygun olmayan birimler otomatik olarak atılır ve SPC (İstatistiksel Proses Kontrol) panoları her 15 saniyede bir güncellenir.

CE sertifikalı üreticiler, ISO 17025'e uygun olarak üretilen parti miktarının %8'inin test edilmesini ve belgelendirilmesini sağlamak için ANSI Z1.4 örnekleme planlarını uygularlar. Yeni AB denetimleri izlenebilir örnekleme dönemlerine odaklanmaktadır — 50.000 adetlik bir üretimde teknisyenler, saatte 12 ürün alarak basınç/kayma testlerini blok zincir kayıtlı verilerle gerçekleştirirler. Bu durum, Avrupa Komisyonu'nun 2024 yılında güncellenen KKD yönetmeliğiyle uyumludur ve bu yönetmelik, kritik güvenlik bileşenlerinde kullanılan kişisel koruyucu donanımlarda herhangi bir kusurun tespit edilmesinin en az %95 güven düzeyinde olması gerektiğini şart koşmaktadır.

Paralel işleme kullanımının, geleneksel doğrusal yöntemlerle karşılaştırıldığında koruyucu üretiminde 18-22% daha kısa süreli süreçlere neden olmuştur. Malzeme hazırlığı ile kalıplama işleminin birlikte yürütülmesi, aynı anda birden fazla işlemin yapılmasına ve CE EN 1621-2 standardına göre darbe performansında kayıp yaşanmamasına olanak sağlamaktadır. Akıllı çizelgeleme yazılımı, birkaç işleme hattında kaynak kullanımını optimize ederek seri üretiminde takım bekleme süresinin %34 oranında azalmasını sağlamıştır. Gerçek zamanlı izleme ekipmanları da kalıp sıcaklığı değişikliklerini aşağı akış kalite kontrolüyle senkronize ederek darboğazların azalmasını sağlamaktadır.

Çapraz eğitimli operatörler, üretim hatlarını esnek hale getirerek 24/7 sırt koruyucu üretim döngülerinde makinelerin %92 kullanım oranına ulaşmasını sağlar. Sıkıştırma kalıplama ve otomasyon kalınlık kalibrasyonu için modüler eğitim kursları ile vardiya değiştirme süresi %41 azaldı. Simüle edilen işe alım süreci, termoform makine operatörleri için beceri kazanım süresini 14 haftadan 6 güne indirdi; tüm vardiyalar için CE sertifikasını sürdürülebilir kıldı.

malzeme verimliliğinin optimizasyonu sayesinde üreticiler, sırt koruyucularının üretim maliyetlerinde önemli ölçüde tasarruf sağlar. CAD tabanlı yerleştirme algoritması, polimer levha atığını %15-22 azaltır. Bu, malzeme tasarrufu sağlar ve dengelemeli kesim desenleri sayesinde yapıların biçimlerini korumasına olanak tanır. Verimliliği artırmak için bazı görsel düzenlemeler - gerçek zamanlı izleme sistemleri, hataları erken tespit ederek sürekli bir üretim süreci boyunca hurda oranlarını %8-12 düşürebilir.

Sırt koruyucuları, enerji açısından toplam üretim maliyetlerinin %25-30'unu oluşturur. Servo-elektrikli enjeksiyon makinelerine geçiş, hidrolik sistemlere kıyasla enerji tüketimini %35 azaltır. Konfor klima sistemleri ile meşguliyet sensörleri, tesisin enerji gereksinimlerini %18 oranında düşürürken, konveyör geri kazanım fren sistemleri sayesinde hareket enerjisinin %12'si tekrar geri kazanılmaktadır. Bu iyileştirmeler sayesinde ortalama geri ödeme süresi, enerji ve bakım giderlerindeki tasarruf sayesinde 18 aydan kısa olmaktadır.

Sektör liderleri, sert nesiller arası PET ve geri kazanılmış TPU gibi %20 ila %40 oranında geri dönüştürülmüş polimerleri artık sırt koruyucu çekirdeklerinde kullanarak EN 1621-2 darbe direncini sağlarken, birim başına ham plastikten elde edilen tasarruf %32'ye kadar çıkmaktadır. Son teknoloji kompozit yöntemler, enerji emilimi değerlerinin geleneksel köpüklerle karşılaştırılabilir olmasının yanında malzeme performansında sürekliliği garanti altına almaktadır.

İlerici üreticiler, üretim atıklarının %92'sini tekrar yeni koruyuculara dönüştüren polimer geri kazanım sistemlerinden faydalanarak birim başına hammadde maliyetlerini 0,18–0,35 ABD Doları arasında düşürmektedir. Burada kullanım ömrünü tamamlamış koruyucular otomatik sökme hatları ile temel polimerler ve katkı maddelerine ayrıştırılmakta ve %85'e varan malzeme geri kazanım oranları elde edilmektedir. Ham madde ile nihai ürün arasındaki tam izlenebilirliği sağlamak amacıyla malzeme gerçek zamanlı olarak RFID etiketler ile takip edilmektedir.

TPU-karbon fiber hibrit katmanı veya karbon fiber takviyeli plastik gibi polimer kompozitler, özelleştirilebilir sertlik ve enerji emme özellikleri nedeniyle yaygındır.

TPU daha güçlü olsa da, EVA'dan daha pahalıdır. TPU-EVA hibrit malzeme, koruma etkinliğini kaybetmeden maliyetleri %40 oranında düşürebilir.

Termoform, vakum ve kompresyon kalıplama gibi süreçlerle yapısal ve ergonomik tasarım arasında denge kurduğu için çok önemlidir.

Paralel işleme uygulamalarını benimseyerek üreticiler üretim süresini %18–22 oranında kısaltabilir ve üretim verimliliğini artırabilir.

Son Haberler

Son Haberler2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02