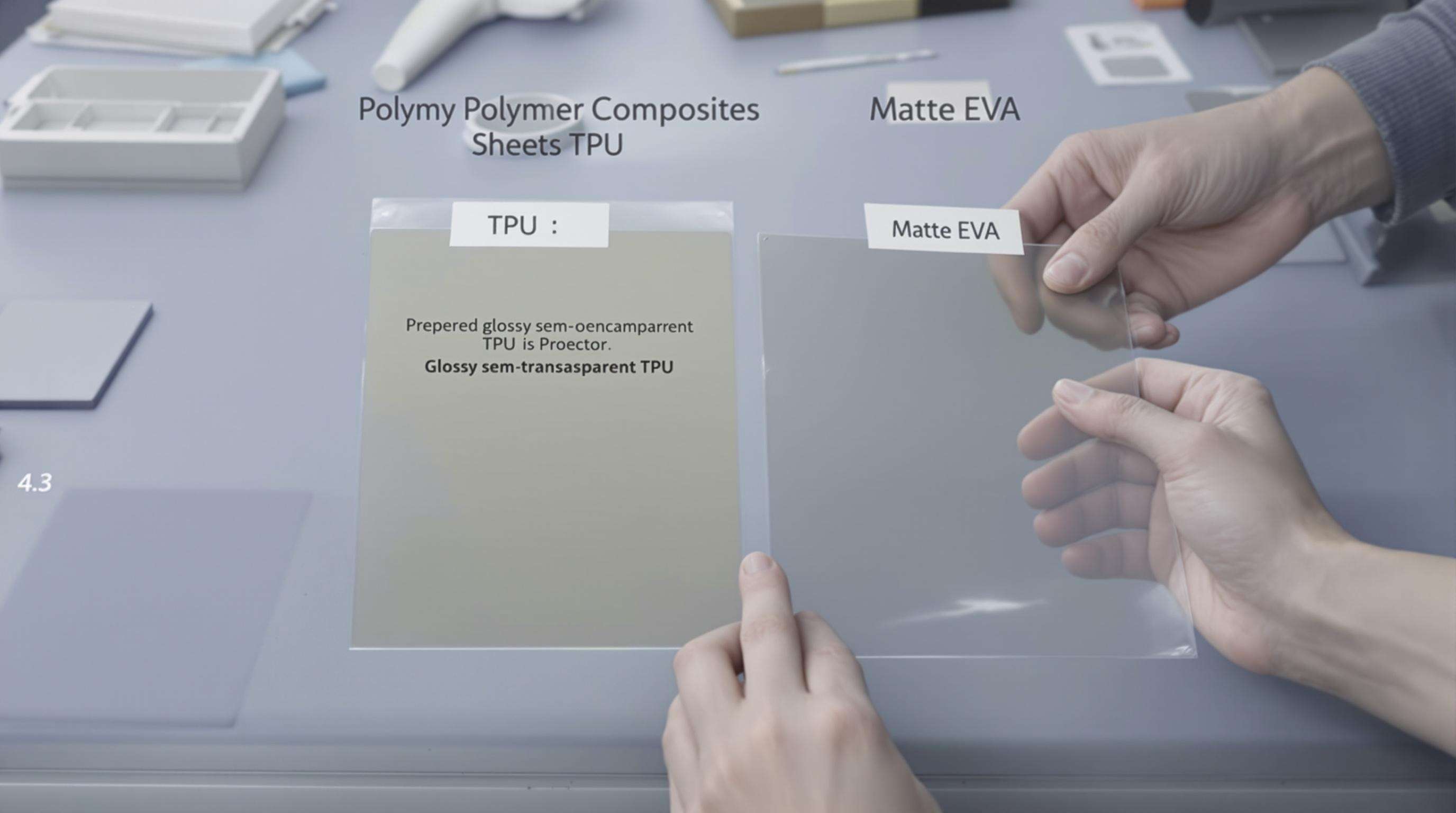

Výběr vhodných materiálů je klíčový pro výkon ochrany; právě zde biomechanika (pro nejvyšší absorpci energie při 1. nárazu) narazí na ergonomii (pro nejkratší dráhu síly k páteři). Ve současných návrzích jsou rozšířené formované polymerové kompozity, protože jejich vlastnosti týkající se absorpce energie lze upravit. Dodržování norem odolnosti proti nárazům, jako je EN 1621-2, dále omezuje typ použitých materiálů a ekonomická výhodnost rozhoduje mezi volbou TPU (termoplastické polyuretany) a EVA (etylén-vinylacetát). Přísná kvalifikace dodavatelů zaručuje stabilitu surovin mezi jednotlivými výrobními šaržemi.

Díky sofistikovaným polymerovým kompozitům, jako je hybridní vrstva TPU-skleněného vlákna nebo plastů vyztužených uhlíkovým vláknem, se tuhost v jednotlivých zónách chráníce může konkrétním způsobem lišit. Tyto inovace umožňují novým viskoelastickým pěnám pohltit 72–85 % energie vzniklé při nárazu na vysoké rychlosti, přičemž jsou o 15 % pružnější než jejich tradiční náhrady. Výrobci pro výrobu kompozitů používají technologii uzavřené formy, která také pomáhá snižovat pórovitost v produktu, jež může potlačit jeho skutečnou pevnost.

EN 1621-2:2014 stanovuje, že ochrany zad nesmí vykazovat více než špičkovou hodnotu 18 kN v nárazových testech s energií 50 J, což je parametr vyžadující materiály s vhodným stupněm odolnosti proti deformaci. A jelikož nezávislá laboratorní data prokazují, že tyto TPU ochrany dosahují přenosu sil v rozmezí 9–12 kN, zatímco u EVA je to 14–17 kN, není soutěž o nic horší. Výkonový rozdíl 24 % přímo souvisí s nižším rizikem úrazů páteře při srážkách motocyklů, jak bylo prokázáno biomechanickými simulacemi.

Ačkoli je TPU pevnější materiál, jeho cena ve výši 38 USD/kg je třikrát vyšší než cena 12 USD/kg za EVA. Hybridizace TPU-EVA: Náklady na materiál jsou u ochran využívajících zónovou hybridizaci TPU-EVA sníženy o 40 %, a to bez poškození certifikované úrovně ochrany. Životnostní analýzy prokázaly, že 8letá trvanlivost TPU (ve srovnání s 5 lety u EVA) překonává EVA o 19 % během desetiletého časového rámce, navzdory rozdílům v počátečních nákladech.

Největší výrobci auditují dodavatele polymerů pomocí 12bodové kontrolní listiny:

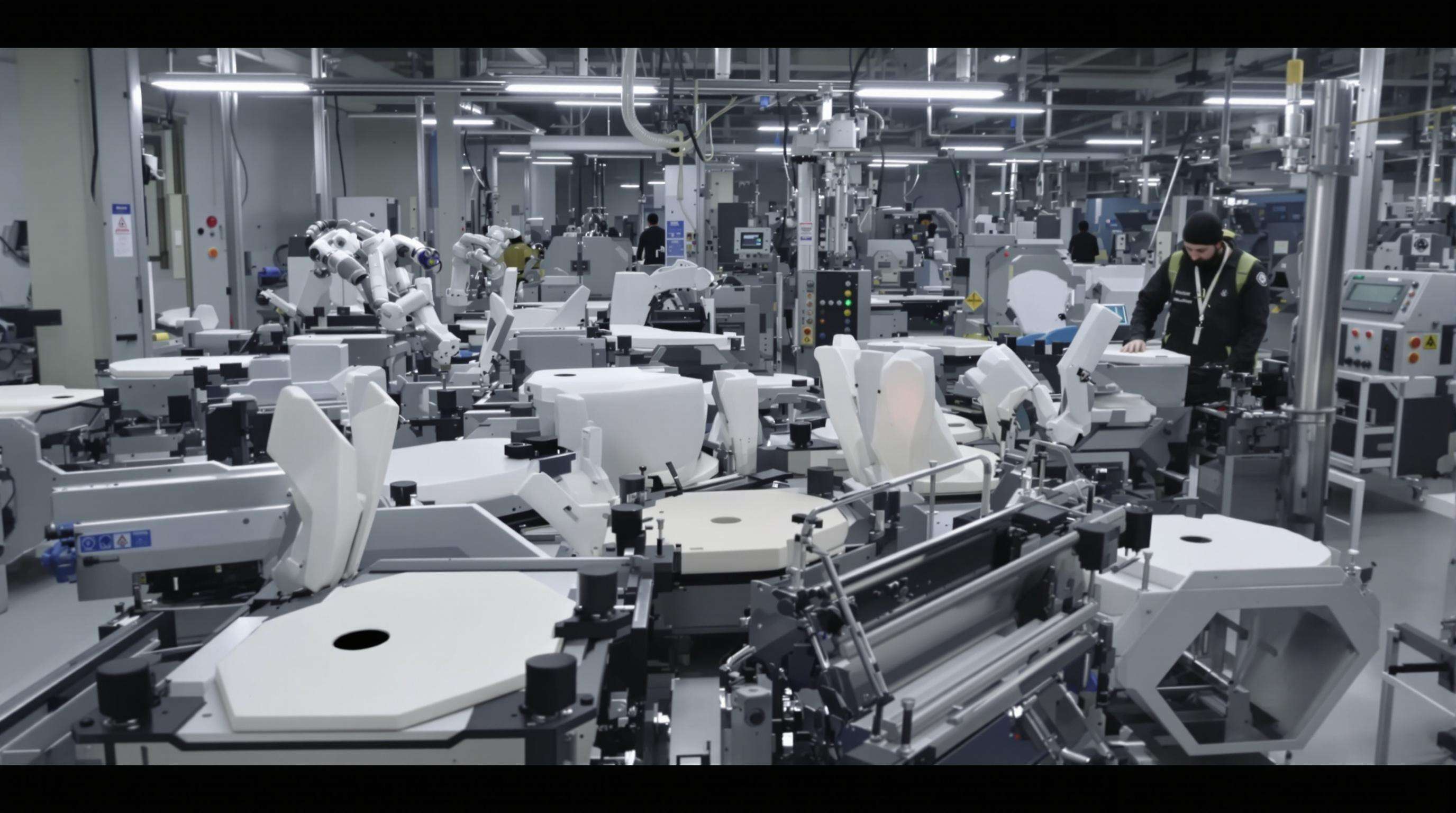

Výroba ochranných vložek do zad výrazně závisí na pokročilých termotvarovacích technikách, které sladí konstrukční odolnost s ergonomickým designem. Tři klíčové optimalizace procesů dominují moderním výrobním pracovním postupům.

Vakuové formování je nejrozšířenější výrobní metodou pro výrobu zádových ochranných prvků, protože jde o ekonomický proces umožňující výrobu prototypů a střední série. Nedávné vývojové kroky zlepšily pracovní cykly o 30–45 % díky předehřívání polymerových desek infračerveným zářením, které je 2,3krát rychlejší než tradiční metoda. Této úspěšnosti bylo dosaženo díky optimální teplotě formy (130–150 °C pro kompozity z TPU), což snižuje pružení materiálu a umožňuje udržet konstantní tloušťku stěny (1,2–1,5 mm) na zakřivených plochách. Dnes již umožňují automatické podavače desek nepřetržitý provoz a tím snižují mrtvou dobu mezi jednotlivými cykly na méně než 12 sekund.

Komprese pro detailní vyjádření páteřního kanálu a žebrové nárazové zóny, kompresně lisované při tlaku 8–15 bar pro přesné převedení detailů formy menších než 0,5 mm. Součástky jsou vyráběny současně pomocí vícestaničního nástroje, přičemž jádra z pěnového EVA a vnější části z TPU vznikají v cyklu trvajícím 90 sekund. Ve stejnou dobu senzory reálného času upravují vzorce plnění dutin a v porovnání s konvenčními vakuovými systémy výrazně snižují odtok materiálu o 22 %. Tento proces je zásadní pro ochranné prvky s certifikací CE, kde přesné rozměrové tolerance jsou vyžadovány podle specifikace EN 1621-2.

Nerovnoměrné chlazení zůstává hlavním faktorem deformace tepelně tvarovaných ochranných desek. Přiléhavé chladicí kanály, umístěné strategicky, urychlují odvod tepla až o 40 %, zejména v oblastech silnějších průřezů sousedících s popruhy na ramena. Nedávné simulace ukazují, že aktivní dusíkové chlazení snižuje riziko deformací o 20–25 % ve srovnání s pasivními vzduchovými systémy. Rychlé chlazení pod 60 °C však může vyvolat mikrotrhlinky v polymerních matricích – což je klíčový bod, který je třeba zohlednit při validaci výkonu pro více nárazů.

Laserové automatické systémy pro měření tloušťky se používají při výrobě zadních ochranných prvků k dosažení tolerance ±0,1 mm u celých sérií. Tyto systémy využívají spektrální analýzy k detekci rizika odvrstvení vícevrstvých kompozitů během termoformování — klíčové pro nárazové vlastnosti dle EN 1621-2. Systém obsahuje integrovanou PLC jednotku umožňující automatické vyřazení nevyhovujících kusů a aktualizaci dashboardů SPC (statistické řízení procesů) každých 15 sekund.

Výrobci s certifikací CE implementují výběrové plány ANSI Z1.4, aby zajistili, že 8 % výrobních šarží je testováno a dokumentováno v souladu s ISO 17025. Nové kontroly EU se zaměřují na sledovatelné období výběru – pokud provozujete výrobu 50 000 ochranných pomůcek, technici vyberou 12 kusů za hodinu pro testování tlaku/smýkání s daty zaznamenanými pomocí blockchainu. Tím je splněna aktualizovaná směrnice Evropské komise o OOP (osobních ochranných prostředcích) z roku 2024, která vyžaduje alespoň 95% spolehlivost při detekci jakékoli vady u OOP používaných v kritických bezpečnostních komponentách.

Použití paralelního zpracování vedlo k 18–22% snížení výrobních dodacích lhůt pro ochrany ve srovnání s tradičními lineárními metodami. Překrývání přípravy materiálu a procesu formování umožňuje provádět více operací současně bez újmy na nárazovém výkonu ve srovnání s normou CE EN 1621-2. Inteligentní softwarové plánování optimalizuje využití prostředků napříč několika výrobními linkami, čímž se dosáhne 34% snížení nečinnosti nástrojů při sériové výrobě. Zařízení pro sledování v reálném čase také zmenšuje úzká místa tím, že synchronizuje změny teploty forem s následnou kontrolou kvality.

Křížem školení operátoři zajišťují pružnost výrobních linek, dosahující 92% využití strojů ve výrobních cyklech ochranných hřbetních krytů 24/7. Díky modulárním školícím kurzům pro lisování a kalibraci tloušťky automatizace se doba změny směny snížila o 41 %. Simulované nástupové školení zkracuje dobu osvojení dovedností z 14 týdnů na 6 dní pro obsluhy strojů na tvárníky, což je klíčové pro udržení certifikace CE pro všechny pracovní směny.

díky optimalizaci výtěžnosti materiálu dosahují výrobci významní úspory nákladů na výrobu zádaček. Algoritmus pro vnořování založený na CAD systému snižuje odpad z plastových desek o 15–22 %. To šetří materiál a umožňuje konstrukcím udržet si svůj tvar pomocí vykompenzovaných střihových vzorů. Některé úpravy pro zvýšení výtěžnosti – systémy reálného monitorování pomáhají včasně odhalit vady, čímž lze během celé nepřetržité výrobní série snížit množství zmetků o 8–12 %.

Záda ochrany tvoří 25–30 % celkových nákladů na výrobu, pokud jde o energii. Přechod na servopohonové formovací stroje snižuje spotřebu energie o 35 % ve srovnání s hydraulickými systémy. Inteligentní systémy VZT s čidly přítomnosti snižují potřebu energie pro budovy o 18 %, zatímco 12 % pohybové energie se vrací k životu prostřednictvím rekuperačních brzdových systémů pásových dopravníků. Průměrně se návratnost těchto vylepšení uskuteční za méně než 18 měsíců díky dosažené úspoře nákladů na energie a údržbu.

Vedoucí výrobci nyní používají 20 až 40 % recyklovaných polymerů – jako je PET po spotřebitelském užití a regenerovaný TPU – ve vnitřních částech zádových chráničů, čímž dosahují odolnosti proti nárazům podle normy EN 1621-2, přičemž úspora nepoužitého plastu na jednotku dosahuje až 32 %. Pokročilé metody směšování zaručují stálé vlastnosti materiálů, přičemž testy prokázaly srovnatelné vstřebávání energie jako u konvenčních pěn při 16% nižší hustotě.

Postupní výrobci využívají systémy recyklace polymerů, které recyklují zpět do nových chráničů až 92 % odpadu vzniklého při výrobě, čímž se sníží náklady na suroviny o 0,18–0,35 USD na jednotku. V rámci tohoto procesu jsou použité chrániče pomocí automatických linek pro demontáž rozdělovány na základní polymery a přísady, přičemž se dosahuje až 85% míry zotavení materiálu. K zajištění plné sledovatelnosti mezi surovinou a hotovým produktem je materiál sledován v reálném čase pomocí RFID štítků.

Polymerové kompozity, jako je hybridní vrstva TPU a skleněného vlákna nebo plastů vyztužených uhlíkovým vláknem, jsou běžné díky jejich přizpůsobitelné tuhosti a schopnosti pohlcovat energii.

Ačkoli je TPU pevnější, je také dražší než EVA. Hybrid TPU-EVA může snížit náklady o 40 %, aniž by došlo ke ztrátě ochranné účinnosti.

Termotvarování je klíčové, protože pomocí procesů jako je vakuové a lisovací tvarování dosahuje rovnováhy mezi strukturálním a ergonomickým návrhem.

Použitím paralelních výrobních postupů mohou výrobci zkrátit dodací lhůty o 18–22 %, čímž se zlepší celková výrobní efektivita.

Aktuální novinky

Aktuální novinky2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02