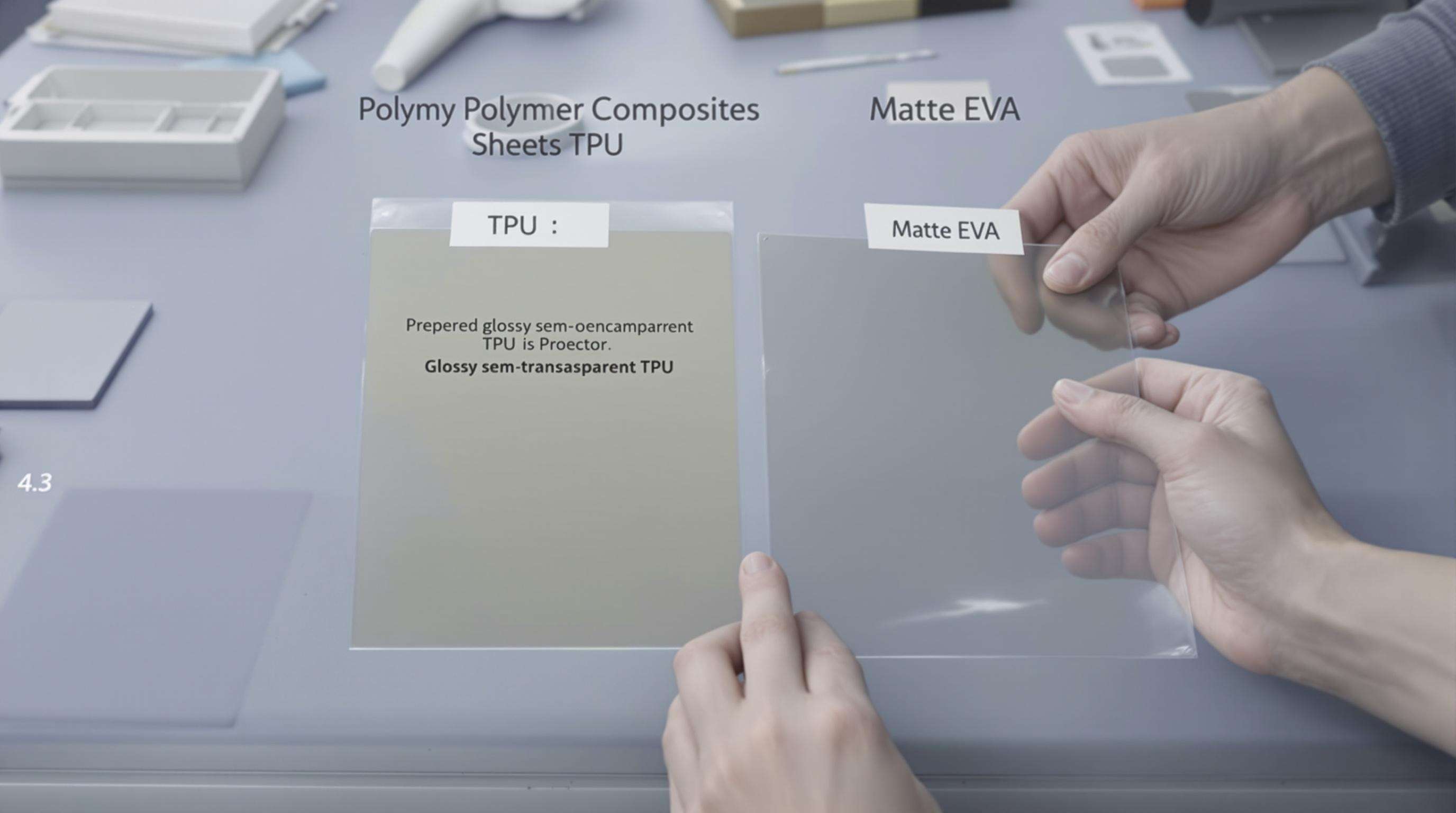

Sopivien materiaalien valinta on suojan toiminnan kannalta keskeistä; se on kohta, jossa biomekaniikka (mahdollisimman suuren energian absorbointi ensimmäisessä iskussa) kohtaa ergonomian (voiman matkan mahdollisimman lyhyen etäisyyden selkärankaan). Muotoon sopivat polymeerikomposiitit ovat yleisiä nykyaikaisissa suunnittelussa, koska niiden energian absorbointiominaisuuksia voidaan säätää. Iskunvastuksen standardien, kuten EN 1621-2, mukaisuus rajoittaa edelleen käytettävän materiaalin tyyppiä, ja kustannustehokkuus ratkaisee valinnan TPU:n (termoplastinen polyuretaani) ja EVA:n (etyyli-vinyyliasetaatti) välillä. Tiukka toimittajan pätevyysvaatimus taattee raaka-aineen stabiloitumisen tuotantoserneiden välillä.

Kiitos kehittyneiden polymeerikomposiittien, kuten hybridisen TPU-lasikuitikerroksen ja hiilikuituvahvistetun muovin, ansiosta jäykkyys vaihtelee erityisesti suojavyöhykkeissä. Näiden kehitysaskelten ansiosta uudet viskoelastiset vaahtomateriaalit pystyvät vaimentamaan 72–85 % korkean nopeuden törmäyksessä syntyvästä energiasta ja ne ovat 15 % joustavampia kuin perinteiset vastaavat materiaalit. Valmistajat käyttävät komposiittien valmistukseen suljettua muottiprosessia, joka myös vähentää tuotteessa syntyvää huokoisuutta, mikä puolestaan voi heikentää tuotteen lujuutta.

EN 1621-2:2014 määrittelee, että selkäsuojainten on kestettävä enintään 18 kN suuruiset voimat 50 J iskutestissä, mikä edellyttää materiaaleja, joilla on sopiva puristusjälkikäyttöominaisuus. Kun riippumattomat laboratoriotestit osoittavat, että nämä TPU-selkäsuojaimet pystyvät vaimentamaan voimia 9–12 kN tasolle, kun taas EVA-muovia käytettäessä vastaava arvo on 14–17 kN, vertailu on selkeä. 24 %:n suorituskykyero vähentää suoraan riskiä selkärankavammojen syntymiseen moottoripyöräonnettomuuksissa, kuten biomekaaniset simuloinnit ovat osoittaneet.

Vaikka TPU on mekaanisesti lujempaa, sen hinta on 38 dollaria/kg, eli kolminkertainen verrattuna EVA:n 12 dollaria/kg hintaan. TPU-EVA-hybridisoinnilla: materiaalikustannuksia voidaan alentaa 40 %, kun suojaimissa käytetään vyöhykettä TPU-EVA-hybridirakennetta, ilman sertifioidun suojatehokkuuden heikentymistä. Käyttöiäntutkimukset ovat osoittaneet, että TPU:n 8 vuoden käyttöikä (verrattuna EVA:n 5 vuoteen) ylittää EVA:n suorituskykyä 19 % 10 vuoden ajanjaksolla, huolimatta alkuperäisestä hinnan erosta.

Polymerituotantoon tutkitaan kärkivalmistajien toimesta 12-kohdaisella tarkistuslistalla:

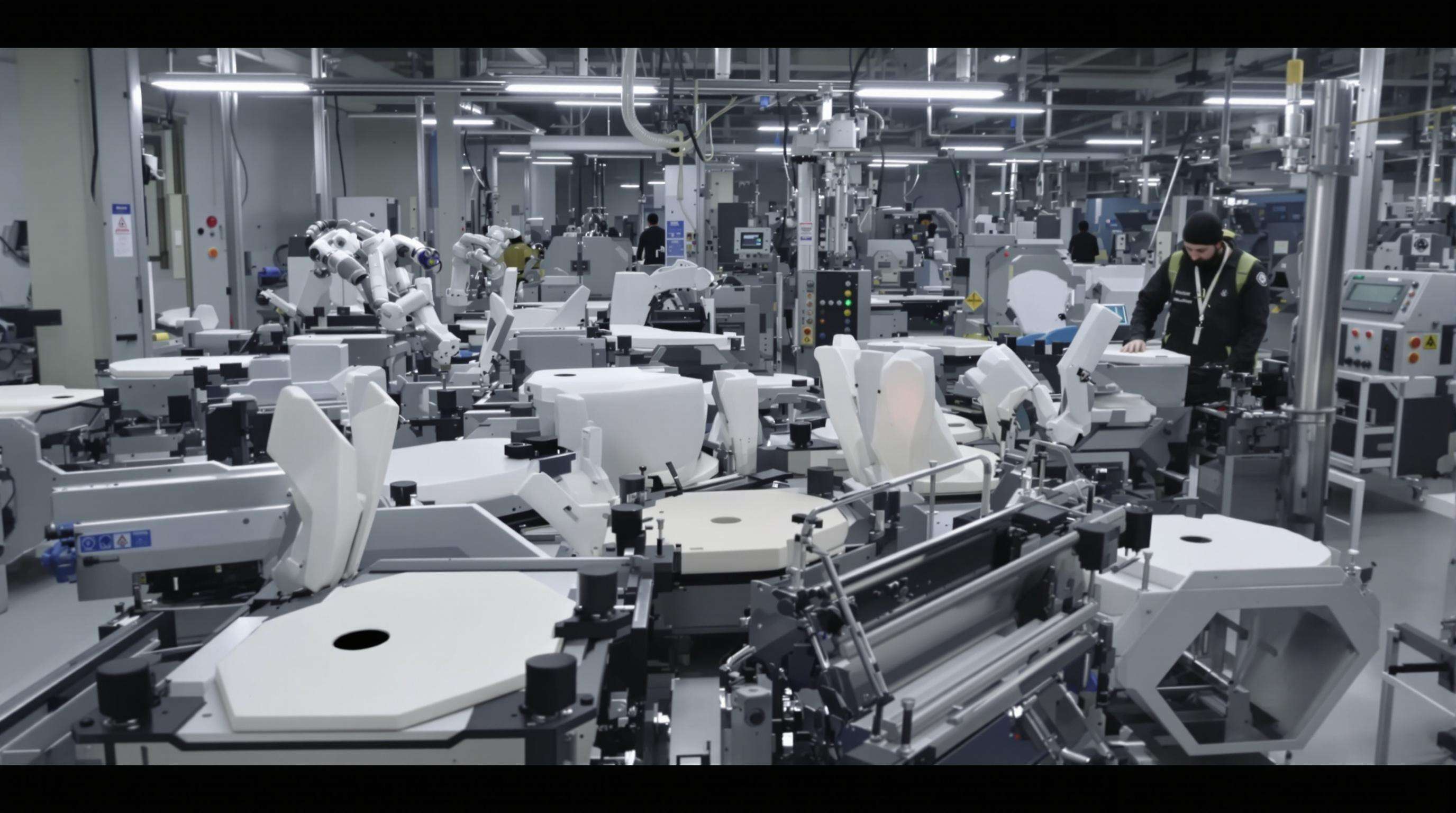

Selkäsuojien valmistus perustuu pitkälti edistettyihin termosten muovausmenetelmiin rakenteellisen lujuuden ja ergonomisen suunnittelun tasapainottamiseksi. Kolme keskeistä prosessioptimointia hallitsevat nykyaikaiset tuotantojohdot.

Tyhjiömuovaus on selkeästi yleisin tuotantomenetelmä selkäprotektoreille, koska se on kustannustehokas menetelmä prototyyppien ja keskisuuren sarjan valmistukseen. Viimeaikaiset kehitykset ovat parantaneet sykliaikaa 30–45 % verrattuna perinteiseen lähestymistapaan, mikä saavutetaan nopeamman infra puna-aallon esilämmityksen avulla, joka on 2,3 kertaa nopeampaa kuin perinteinen menetelmä. XXXX tämä saavutettiin optimaalisella muottilämpötilalla (130–150 °C TPU-komposiiteille), joka vähentää materiaalin kimmoa mahdollistaen vakion seinämäpaksuuden (1,2–1,5 mm) säilyttämisen kaarevilla pinnoilla. Nykyään automaattiset levyn syöttölaitteet mahdollistavat jatkuvan toiminnan, ja syklien välinen hiljainen aika on vähentynyt alle 12 sekuntiin.

Tiivistys selän kanavien yksityiskohtien ja rypistyneiden iskuvyöhykkeiden tarkkaa mallintamista varten, kompressiomuovattu 8–15 baarin paineella tarkkaan alle 0,5 mm:n muotin yksityiskohtien jäljellepanoon. Osat muovataan samanaikaisesti monivaiheisella työkalulla, muodostaen EVA-vaahtoydät ja TPU-ulkoiset 90 sekunnin syklissä. Samalla reaaliaikaiset paineanturit mukauttavat kaviteetin täyttökuviota ja vähentävät huomattavasti materiaalin loittoa 22 % verrattuna perinteisiin tyhjiöjärjestelmiin. Tämä prosessi on välttämätön CE-sertifioiduille suojukset, joissa tarkat mittatoleranssit on määritelty EN 1621-2 -spesifikaation mukaisesti.

Epätasainen jäähdytys on edelleen lämmönmuovattavien selkäsuojien kiertymisen pääasiallinen syy. Strategisesti sijoitetut muotojäähdytyskanavat nopeuttavat lämmön hajaantumista jopa 40 %:lla, erityisesti olkaimien viereisissä paksummissa kohdissa. Viimeaikaiset simuloinnit osoittavat, että aktiivinen typpijäähdytys vähentää vääntymisriskiä 20–25 % verrattuna passiivisiin ilmajärjestelmiin. Kuitenkin nopea jäähdytys alle 60 °C voi aiheuttaa mikrosärkyjä polymeerimatriiseihin – mikä on keskeinen seikka moni-iskun kestävyyden varmistuksessa.

Laserpohjaisia automaattisia paksuuden mittausjärjestelmiä käytetään selkäsuojintuotannossa saavuttamaan tarkkuus ±0,1 mm erissä. Näissä järjestelmissä käytetään spektrianalyysiä havaitsemaan monikerroksisten komposiittien halkeamisriskiä lämpömuovauksen aikana — tärkeää EN 1621-2 -iskunvaimennusvaatimuksia varten. Ohjelmistovalvontajärjestelmä (PLC) on integroitu, mikä mahdollistaa automaattisen hylkäyksen epästandardien yksiköiden osalta ja SPC (statistical process control) -hallintapaneelin päivityksen 15 sekunnin välein.

CE-sertifioidut valmistajat käyttävät ANSI Z1.4 otantamenetelmiä varmistaakseen, että 8 % tuotantoserioista testataan ja dokumentoidaan ISO 17025 -standardin mukaisesti. Uudet EU:n tarkastukset keskittyvät jäljitettäviin otanta-aikoihin – jos olet tuotantoketjussa, jossa valmistetaan 50 000 suojaa, teknikot poimivat 12 kappaletta tunnissa puristus/leikkaustestejä varten, ja tiedot tallennetaan lohkoketjulla. Tämä täyttää Euroopan komission vuoden 2024 päivitetyn PPE-säädöksen, joka edellyttää vähintään 95 %:n luottamusta virheiden havaitsemiseen turvavarusteiden kriittisissä osissa.

Rinnakkaisten prosessien käyttö on vähentänyt suojanvalmistuksen läpimisajan 18–22 % verrattuna perinteisiin lineaarisiin menetelmiin. Materiaalin valmistelun ja muovauksen päällekkäisyydet mahdollistavat useiden toimintojen samanaikaisen suorittamisen, eikä vaikutuskestävyyteen tule menetyksiä CE EN 1621-2 -standardin mukaan. Älykäs työnjako-ohjelmisto optimoi resurssien käyttöä useilla koneistamislinjoilla, mikä johtaa 34 %:n vähennykseen tyhjänä olevien työkalujen käytön massatuotannossa. Reaaliaikainen valvontalaitteisto vähentää pullonkauloja synkronoimalla muottilämpötilan vaihdokset ja laaduntarkastuksen.

Monipuolisesti koulutetut operaattorit tekevät tuotantolinjoista joustavia, saavuttaen 92 %:n käyttöasteen koneille 24/7 takiapidin valmistusprosesseissa. Modulaarisilla koulutuskursseilla kierrekasausta ja automaattista paksuuden kalibrointia varten vaihtoajat vähenivät 41 %. Simuloitu perehdytys vähensi taitojen oppimisaikaa 14 viikosta 6 päivään lämpömuovauskoneiden operaattoreille, mikä on tärkeää CE-sertifikaatin säilyttämiseksi kaikilla työvuoroilla.

kiitos materiaalituoton optimoinnin, valmistajat saavuttavat huomattavia säästöjä selkäprotektorien tuotannon kustannuksissa. CAD-pohjainen laatoitusalgoritmi vähentää polymeerilevyjen hukkaa 15–22 %. Tämä säästää materiaalia ja mahdollistaa rakenteiden muodon säilyttämisen kompensoitujen leikkausmallien avulla. Joidenkin visuaalisten elementtien uudelleensuunnittelu auttaa lisäämään tuotantokatetta – reaaliaikaiset valvontajärjestelmät auttavat havaitsemaan virheitä aikaisemmin, mikä voi vähentää hylkäysasteita 8–12 % (prosenttimääränä) koko jatkuvan tuotantosarjan aikana.

Selkäsuojukset muodostavat 25–30 % valmistuskustannuksista energian osalta. Siirtyminen servosähköisiin muovauskoneisiin vähentää energiankulutusta 35 % verrattuna hydraulijärjestelmiin. Älykkäät ilmanvaihtojärjestelmät liiketunnistimilla vähentävät tilojen energiantarvetta 18 %, kun taas 12 % liike-energiasta palautuu käyttöön säiliöiden regeneratiivisen jarrutuksen avulla. Keskimäärin näihin parannuksiin liittyvä takaisinmaksuaika on alle 18 kuukautta toteutuneiden energiasta ja huollosta saatujen säästöjen kautta.

Teollisuuden johtajat käyttävät nyt 20–40 prosenttia kierrätettyjä polymeerejä, kuten käytettyä PET:ää ja uudelleenkerättyä TPU:ta, selkäsuojien ytimeen, mikä mahdollistaa EN 1621-2 -iskukestävyyden, ja samalla yksikkökohtainen uuden muovin säästö voi olla jopa 32 prosenttia. Huipputeknologian sekoitusmenetelmät takaavat materiaalien tasaisen suorituskyvyn, ja kokeilut ovat osoittaneet vertailukelpoista energianabsorptiota perinteisiin vaa'atuihin korkkia 16 prosenttia alhaisemmalla tiheydellä.

Edistykselliset valmistajat hyödyntävät polymeerien kierrätysjärjestelmiä, jotka kierrättävät 92 prosenttia valmistushylkäystä uusiksi suojiksi, mikä laskee raaka-ainekustannuksia 0,18–0,35 dollaria per yksikkö. Tässä loppukäyttösuojat jaetaan automatisoiduilla purkulinjoilla peruspolymeereiksi ja lisäaineiksi, ja saavutetaan 85 prosentin materiaalien kierrätysasteet. Raaka-aineen ja valmiin tuotteen välisen täydellisen jäljitettävyyden takaamiseksi materiaalia seurataan reaaliaikaisesti RFID-tageilla.

Polymeerikomposiitit, kuten hybridikerros TPU:sta ja lasikuidusta tai hiilikuituvahvistetut muovit, ovat yleisiä niiden säädettävän jäykkyyden ja energianabsorptio-ominaisuuksien vuoksi.

Vaikka TPU on lujempaa, se on kalliimpaa kuin EVA. TPU-EVA-hybridillä voidaan kustannuksia alentaa 40 % ilman suojaustehon heikentymistä.

Lämpömuovaus on tärkeää, koska se tasapainottaa rakenteellista ja ergonomista suunnittelua tyhjiö- ja puristusmuovauskalteilla.

Rinnakkaiskäsittelymenetelmiä käyttämällä valmistajat voivat vähentää läpimenoaikoja 18–22 %, mikä parantaa kokonaistuotanto-tehokkuutta.

Uutiskanava

Uutiskanava2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02