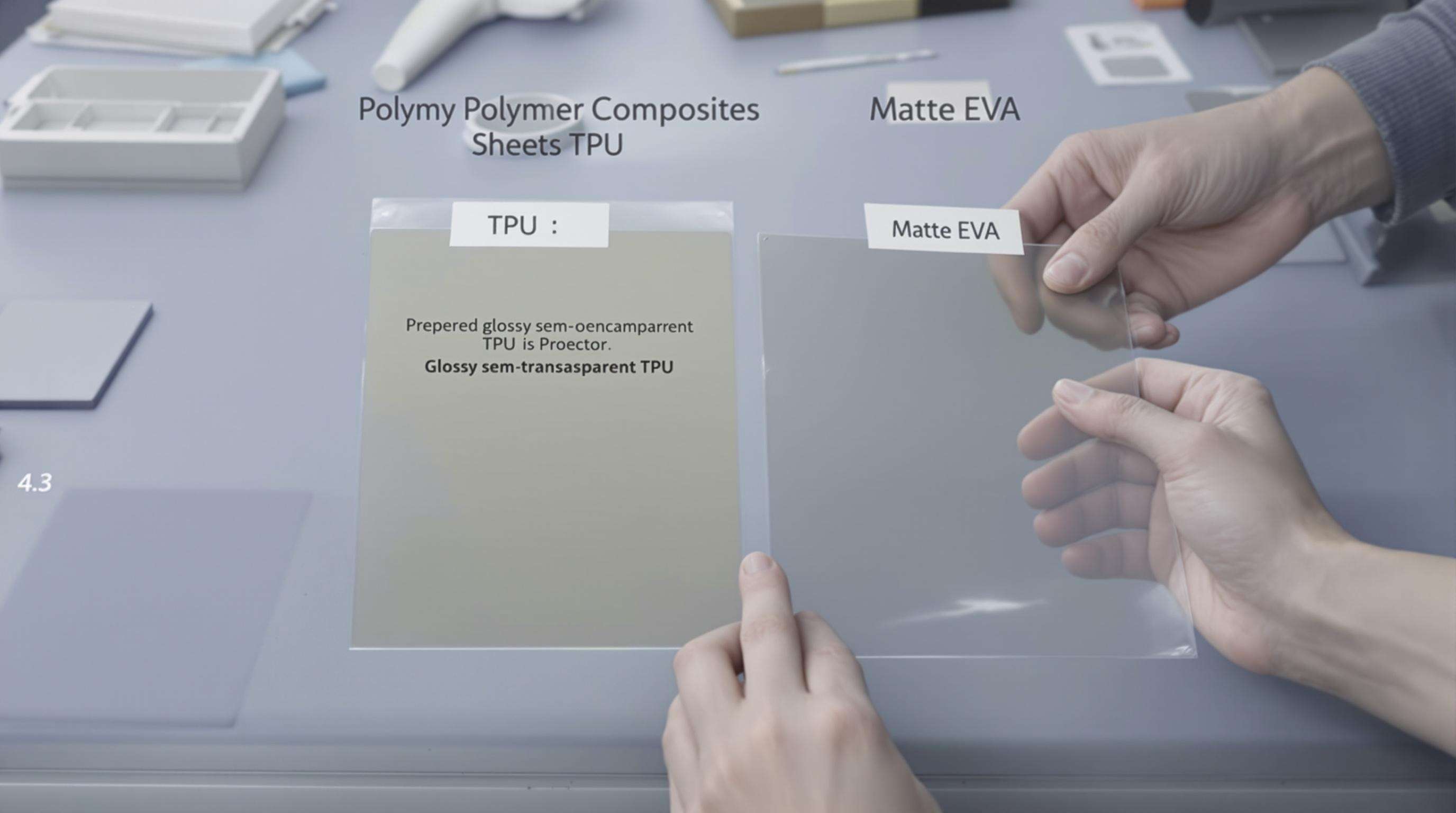

A seleção de materiais adequados é a pedra angular do desempenho do protetor; é o ponto onde a biomecânica (para a maior absorção de energia no 1º impacto) encontra a ergonomia (para a menor distância percorrida da força até a coluna vertebral). Compostos poliméricos moldados à forma são predominantes nos designs contemporâneos, pois suas características de absorção de energia podem ser ajustadas. A conformidade com padrões de resistência ao impacto, como a EN 1621-2, limita ainda mais o tipo de material utilizado, e a relação custo-benefício prevalece na escolha entre TPU (poliuretano termoplástico) e EVA (acetato de etileno-vinila). A rigorosa qualificação dos fornecedores garante a estabilização da matéria-prima entre lotes de produção.

Graças a compostos poliméricos sofisticados, como uma camada híbrida de TPU e fibra de vidro ou plásticos reforçados com fibra de carbono, a rigidez varia especificamente nas zonas protetoras correspondentes. Esses avanços permitem que novas espumas viscoelásticas dissipem 72-85% da energia gerada durante um impacto em alta velocidade, sendo ainda 15% mais flexíveis do que seus equivalentes tradicionais. Os fabricantes estão utilizando o processo de moldagem fechada para compostos, o que também ajuda a reduzir a porosidade que se desenvolve no produto, e isso pode anular a resistência que o produto poderia ter.

A norma EN 1621-2:2014 estipula que protetores para as costas não podem apresentar um pico superior a 18 kN nos testes de impacto de 50J, um parâmetro que exige materiais com desempenho adequado em termos de deformação permanente. Comprovado por resultados de laboratório independente, esses protetores em TPU são capazes de valores de transmissão entre 9-12 kN, ao contrário dos 14-17 kN do EVA; não há dúvida. A margem de desempenho de 24% está diretamente relacionada à redução dos riscos de lesões na coluna vertebral em colisões motociclísticas, conforme demonstrado em simulações biomecânicas.

Embora o TPU seja mais resistente, seu custo de $38/kg é três vezes superior ao preço de $12/kg do EVA. Híbrido TPU-EVA: Os custos com materiais são reduzidos em 40% por meio da hibridização zonificada entre TPU e EVA, sem perda dos níveis de proteção certificados. Análises de ciclo de vida comprovaram que a durabilidade do TPU, de 8 anos (comparados aos 5 anos do EVA), supera o EVA em 19% ao longo de um período de 10 anos, apesar das diferenças iniciais de custo.

As principais fabricantes auditam fornecedores de polímeros por meio de uma lista de verificação com 12 pontos:

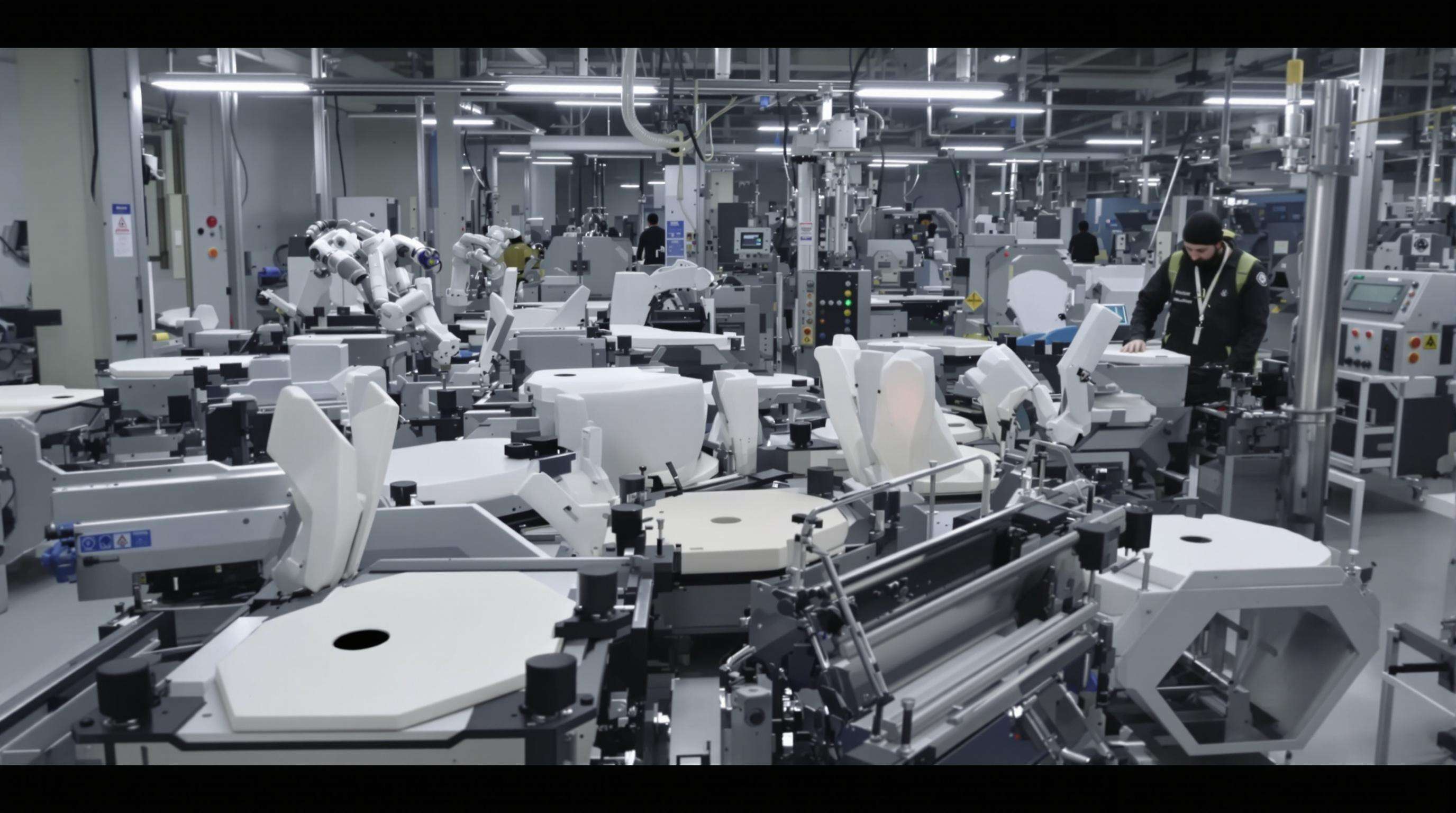

A fabricação de protetores de costas depende fortemente de técnicas avançadas de termoformagem para equilibrar integridade estrutural e design ergonômico. Três otimizações críticas de processo dominam os fluxos de produção modernos.

A moldagem a vácuo é o método de produção mais difundido para protetores nas costas, pois é um processo econômico que permite a criação de protótipos e volumes médios. Desenvolvimentos recentes melhoraram os ciclos em 30–45%, com o pré-aquecimento por infravermelho das folhas de polímero a uma taxa 2,3 vezes mais rápida do que a abordagem tradicional. XXXX foi alcançado devido à temperatura ideal do molde (130–150°C para compósitos de TPU), que reduz o retorno elástico do material, permitindo manter uma espessura constante de parede (1,2–1,5 mm) nas superfícies curvas. Atualmente, alimentadores automáticos de folhas permitem operação contínua, reduzindo o tempo morto entre ciclos para menos de 12 segundos.

Compressão para detalhe de canal com espinha e zonas de impacto nervuradas, moldadas por compressão a uma pressão de 8–15 bar para reprodução precisa de detalhes do molde inferiores a 0,5 mm. Os componentes são moldados ao mesmo tempo utilizando ferramentas multiestação, formando núcleos de espuma EVA e revestimentos em TPU em um ciclo de 90 segundos. Paralelamente, sensores de pressão em tempo real adaptam os padrões de preenchimento da cavidade e reduzem significativamente o excesso de material em 22% em comparação com sistemas convencionais a vácuo. Este processo é fundamental para protetores com certificação CE, onde tolerâncias dimensionais precisas são exigidas conforme a especificação EN 1621-2.

O resfriamento irregular ainda é o principal fator de empenamento dos protetores traseiros termoformados. Canais de resfriamento conformais, estrategicamente posicionados, aceleram a taxa de dissipação de calor em até 40%, especialmente em áreas de seção mais espessa adjacentes às alças dos ombros. Simulações recentes indicam que o resfriamento ativo com nitrogênio reduz os riscos de distorção em 20–25% em comparação com sistemas passivos a ar. No entanto, um resfriamento rápido abaixo de 60°C pode desencadear microfissuras na matriz polimérica — o que constitui um ponto crucial a ser considerado para a validação do desempenho em múltiplos impactos.

Sistemas de medição automática de espessura baseados a laser são utilizados na produção de protetores traseiros para alcançar tolerâncias de ±0,1 mm nas partidas. Esses sistemas utilizam análise espectral para detectar o risco de delaminação em compósitos multicamadas durante o termoformamento — essencial para atender aos requisitos de absorção de impacto da norma EN 1621-2. A capacidade de PLC é integrada, permitindo a ejeção automática de unidades não conformes e a atualização dos painéis de SPC (controle estatístico de processo) a cada 15 segundos.

Fabricantes certificados pela CE implementam planos de amostragem ANSI Z1.4 para garantir que 8% dos lotes de produção sejam testados e documentados de acordo com a ISO/IEC 17025. As novas auditorias da UE concentram-se em períodos de amostragem rastreáveis — se você estiver produzindo 50.000 protetores, técnicos retirarão 12 unidades por hora para testes de compressão/cisalhamento com dados registrados em blockchain. Isso atende à atualização de 2024 das regulamentações da Comissão Europeia sobre EPIs, que exige pelo menos 95% de confiança na detecção de qualquer defeito em EPIs utilizados em componentes vitais de segurança.

O uso de processamento paralelo resultou numa redução de 18–22% nos tempos de produção do protetor quando comparado com os métodos lineares tradicionais. A sobreposição entre o preparo do material e o processo de moldagem permite realizar múltiplas operações simultaneamente, sem perda de desempenho ao impacto em relação à norma CE EN 1621-2. Um software inteligente de agendamento otimiza o uso de recursos em várias linhas de usinagem, resultando em uma redução de 34% no tempo ocioso das ferramentas na produção em massa. Equipamentos de monitoramento em tempo real também reduzem gargalos, sincronizando as alterações de temperatura dos moldes com a inspeção de qualidade downstream.

Operadores com treinamento cruzado tornam as linhas de produção flexíveis, alcançando uma taxa de utilização de 92% para máquinas nos ciclos de fabricação de protetores de costas em regime 24/7. Com cursos modulares de treinamento em moldagem por compressão e calibração automática de espessura, o tempo de troca entre turnos reduziu em 41%. A integração simulada diminui o tempo de aquisição de habilidades de 14 semanas para 6 dias para operadores de máquinas de termoformagem, essencial para manter a certificação CE para todos os turnos de trabalho.

graças à optimização do rendimento do material, os fabricantes obtêm uma economia considerável nos custos de produção dos protetores das costas. O algoritmo CAD de alocação reduz o desperdício de folhas de polímero em 15-22%. Isso poupa material e permite que as estruturas mantenham a sua forma com a ajuda de padrões de corte compensados. Algumas alterações visuais para ajudar a aumentar o rendimento — sistemas de monitoramento em tempo real ajudam a identificar defeitos mais cedo, o que pode reduzir as taxas de sucata em 8-12% (em termos percentuais) ao longo de toda a linha de produção contínua.

Os protetores traseiros representam 25-30% dos custos totais de fabricação, em termos de energia. A migração para máquinas de moldagem servo-elétricas reduz o consumo de energia em 35% em comparação com os sistemas hidráulicos. Configurações inteligentes de climatização com sensores de ocupação reduzem em 18% os requisitos energéticos da instalação, enquanto 12% da energia de movimento retorna à vida com sistemas regenerativos de frenagem em esteiras transportadoras. Em média, o retorno sobre essas melhorias é inferior a 18 meses por meio das economias obtidas em energia e manutenção.

Vinte a quarenta por cento de polímeros reciclados — como PET pós-consumo e TPU recuperado — são agora utilizados por líderes do setor em núcleos de protetores de costas, permitindo resistência ao impacto conforme a norma EN 1621-2, com uma economia por unidade de plástico virgem de até 32%. Métodos modernos de mistura garantem desempenho consistente dos materiais, com testes demonstrando absorção de energia comparável à espumas convencionais, com uma densidade 16% menor.

Fabricantes progressistas utilizam sistemas de recuperação de polímeros que reciclam 92% dos resíduos de produção de volta na fabricação de novos protetores, reduzindo custos com matérias-primas em $0,18–$0,35/unidade. Neste processo, os protetores no fim de vida útil são separados em polímeros básicos e aditivos por meio de linhas automatizadas de desmontagem, obtendo taxas de recuperação de material de até 85%. Para alcançar rastreabilidade completa entre a matéria-prima e o produto final, o material é monitorado em tempo real por meio de etiquetas RFID.

Compósitos poliméricos, como uma camada híbrida de TPU-fiberglass ou plásticos reforçados com fibra de carbono, são comuns devido à sua rigidez personalizável e capacidade de absorção de energia.

Embora o TPU seja mais forte, ele é mais caro que o EVA. Um híbrido TPU-EVA pode reduzir custos em 40% sem perder eficácia na proteção.

A termoformagem é crucial, pois equilibra o design estrutural e ergonômico por meio de processos como moldagem a vácuo e moldagem por compressão.

Ao adotar práticas de processamento paralelo, os fabricantes podem reduzir o tempo de entrega em 18–22%, melhorando a eficiência geral da produção.

Notícias em Destaque

Notícias em Destaque2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02