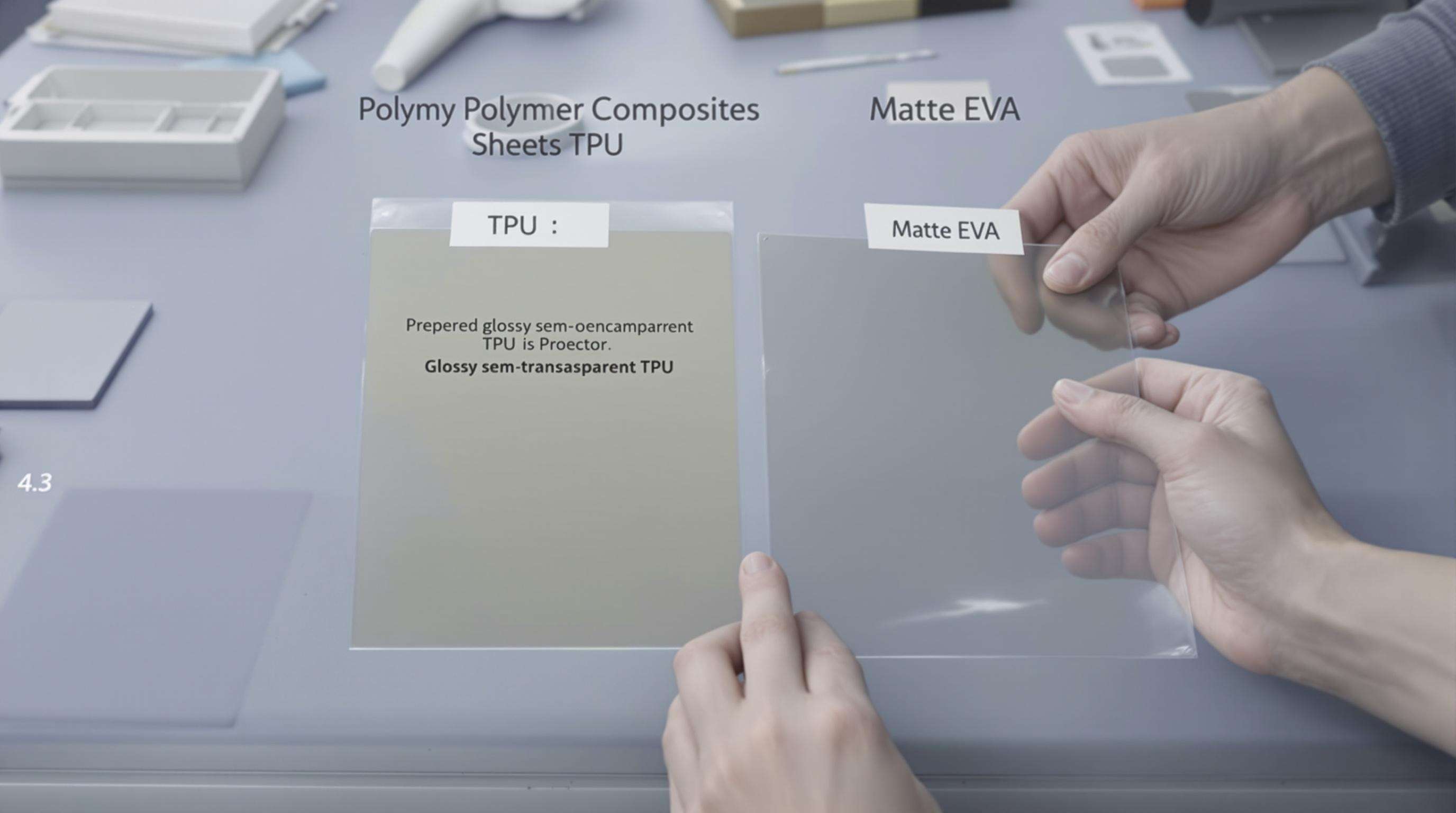

Η επιλογή κατάλληλων υλικών αποτελεί τον ακρογωνιαίο λίθο της απόδοσης του προστάτη· είναι το σημείο στο οποίο η βιομηχανική (για τη μέγιστη απορρόφηση ενέργειας κατά την 1η πρόσκρουση) συναντά την εργονομία (για τη μικρότερη διαδρομή της δύναμης προς την πλάτη). Τα πολυμερή σύνθετα που προσαρμόζονται στη μορφή είναι διαδεδομένα στις σύγχρονες σχεδιάσεις, καθώς τα χαρακτηριστικά απορρόφησης ενέργειας μπορούν να προσαρμοστούν. Η συμμόρφωση με τα πρότυπα αντοχής στις προσκρούσεις, όπως το EN 1621-2, περιορίζει ακόμη περισσότερο τον τύπο του υλικού που χρησιμοποιείται, ενώ η οικονομική αποτελεσματικότητα καθορίζει την επιλογή μεταξύ TPU (θερμοπλαστικού πολυουρεθάνης) και EVA (αιθυλενίου-οξικής βινυλο-οξεικής). Η αυστηρή πιστοποίηση των προμηθευτών εγγυάται τη σταθεροποίηση των πρώτων υλών μεταξύ των παρτίδων παραγωγής.

Χάρη σε εξελιγμένα πολυμερή υλικά, όπως ένας υβριδικός στρώμα TPU-υαλοϋφασματος ή πλαστικά ενισχυμένα με ίνες άνθρακα, η δυσκαμψία ποικίλλει ειδικά στις αντίστοιχες ζώνες προστασίας. Αυτά τα επιτεύγματα καθιστούν δυνατή τη δυνατότητα των νέων βισκοελαστικών αφρών να απορροφούν 72-85% της ενέργειας που αναπτύσσεται κατά τη διάρκεια ενός υψηλής ταχύτητας κρούσης, ενώ είναι 15% πιο εύκαμπτα από τα παραδοσιακά αντίστοιχα. Οι κατασκευαστές χρησιμοποιούν τη διαδικασία κλειστού μορφοποιητή για τα σύνθετα υλικά, η οποία θα βοηθήσει επίσης στη μείωση της πορώδους δομής που αναπτύσσεται στο προϊόν, και αυτό μπορεί να ακυρώσει τη δύναμη που το προϊόν μπορεί να έχει.

Το πρότυπο EN 1621-2:2014 προβλέπει ότι οι προστατευτικές πλάκες της πλάτης δεν πρέπει να εμφανίζουν κορυφή μεγαλύτερη από 18 kN σε δοκιμές κρούσης 50J, μια παράμετρος που απαιτεί υλικά με την κατάλληλη αντοχή στη συμπίεση. Επιπλέον, καθώς οι εργαστηριακές μετρήσεις απέδειξαν ότι αυτοί οι προστατευτικοί τοίχοι TPU είναι σε θέση να επιτύχουν τιμές μετάδοσης 9-12 kN, σε σχέση με τις 14-17 kN για το EVA, το αποτέλεσμα είναι προφανές. Το περιθώριο απόδοσης της τάξης του 24% σχετίζεται άμεσα με μειωμένους κινδύνους τραυματισμού της σπονδυλικής στήλης σε συγκρούσεις μοτοσικλετών, όπως έχει αποδειχθεί σε βιομηχανικές προσομοιώσεις.

Παρότι το TPU είναι πιο δυνατό, το κόστος των $38/κιλό είναι τρεις φορές μεγαλύτερο από την τιμή των $12/κιλό του EVA. Υβριδική Τεχνολογία TPU-EVA: Το κόστος των υλικών μειώνεται κατά 40% με προστατευτικά που υιοθετούν ζωνική υβριδική τεχνολογία TPU-EVA, χωρίς απώλεια των πιστοποιημένων επιπέδων προστασίας. Αναλύσεις κύκλου ζωής έχουν αποδείξει ότι η διάρκεια ζωής των 8 ετών του TPU (έναντι 5 ετών για το EVA) ξεπερνάει το EVA κατά 19% σε χρονικό διάστημα 10 ετών, παρά τις αρχικές διαφορές κόστους.

Οι κορυφαίοι κατασκευαστές ελέγχουν τους προμηθευτές πολυμερών μέσω ενός 12 σημείων ελέγχου:

Η κατασκευή προστατευτικών πλάτης βασίζεται σε μεγάλο βαθμό σε προηγμένες τεχνικές θερμοκατασκευής για να επιτευχθεί ισορροπία μεταξύ δομικής ακεραιότητας και ανθρωπομορφικού σχεδιασμού. Τρεις κρίσιμες βελτιστοποιήσεις διαδικασιών κυριαρχούν στις σύγχρονες ροές εργασίας παραγωγής.

Η κατασκευή με χρήση κενού είναι η πιο διαδεδομένη μέθοδος παραγωγής για προστατευτικά της πλάτης, καθώς είναι οικονομική και επιτρέπει την πρωτοτυποποίηση και την παραγωγή σε μέτριες ποσότητες. Πρόσφατες εξελίξεις έχουν βελτιώσει τους κύκλους κατά 30–45% με την προθέρμανση των πολυμερικών φύλλων με υπέρυθρα, σε ταχύτητα 2,3 φορές μεγαλύτερη από την παραδοσιακή μέθοδο. Το XXXX επιτεύχθηκε χάρη στη βέλτιστη θερμοκρασία της φόρμας (130–150°C για σύνθετα TPU), η οποία μειώνει την ελαστικότητα του υλικού, επιτρέποντας τη διατήρηση σταθερού πάχους τοιχώματος (1,2–1,5 mm) στις καμπυλωτές επιφάνειες. Σήμερα, αυτόματοι τροφοδότες φύλλων επιτρέπουν τη συνεχή λειτουργία, μειώνοντας τον χρόνο αδράνειας μεταξύ των κύκλων σε λιγότερο από 12 δευτερόλεπτα.

Συμπίεση για λεπτομερή διαμόρφωση σπονδυλωτών αυλών και περιοχών επηρεαζόμενων από κρούση, με τη διαδικασία χύτευσης υπό πίεση 8–15 bar, ώστε να επιτυγχάνεται ακριβής αποτύπωση λεπτομερειών της φόρμας <0,5 mm. Τα εξαρτήματα χυτεύονται ταυτόχρονα χρησιμοποιώντας πολυθέσια εργαλειοθήκη, δημιουργώντας πυρήνες από EVA αφρό και εξωτερικά TPU σε κύκλο 90 δευτερολέπτων. Παράλληλα, αισθητήρες πίεσης σε πραγματικό χρόνο προσαρμόζουν τα μοτίβα γέμισματος των κοιλοτήτων και μειώνουν σημαντικά την περίσσεια υλικού (flash) κατά 22% σε σχέση με τα συμβατικά συστήματα κενού. Η διαδικασία αυτή είναι απαραίτητη για προστατευτικά που είναι πιστοποιημένα βάσει του προτύπου CE, όπου οι ακριβείς διαστασιακές ανοχές είναι υποχρεωτικές σύμφωνα με την προδιαγραφή EN 1621-2.

Η ανομοιόμορφη ψύξη εξακολουθεί να είναι ο κυριότερος παράγοντας στρέβλωσης των προστατευτικών πλακών ράχης από θερμοπλαστικό. Οι προσαρμοστικές διαδρομές ψύξης, οι οποίες τοποθετούνται στρατηγικά, επιταχύνουν τον ρυθμό απαγωγής θερμότητας έως και 40%, ιδιαίτερα στις περιοχές με μεγαλύτερο πάχος που βρίσκονται δίπλα στις λουρίδες των ώμων. Πρόσφατες προσομοιώσεις δείχνουν ότι η ενεργή ψύξη με άζωτο μειώνει τους κινδύνους παραμόρφωσης κατά 20–25% σε σχέση με τα παθητικά συστήματα αεριοψύξεως. Ωστόσο, η γρήγορη ψύξη κάτω από 60°C μπορεί να προκαλέσει μικρορωγμές στις πολυμερικές μήτρες – κάτι που αποτελεί κρίσιμο σημείο που πρέπει να ληφθεί υπόψη για την επιβεβαίωση της απόδοσης σε πολλαπλές κρούσεις.

Τα συστήματα αυτόματης μέτρησης πάχους με λέιζερ χρησιμοποιούνται στην παραγωγή προστατευτικών πλάτης για να επιτευχθούν ανοχές ±0,1 mm σε παρτίδες. Τα συστήματα αυτά χρησιμοποιούν φασματική ανάλυση για την ανίχνευση του κινδύνου αποφλοίωσης σε πολυστρωματικά σύνθετα υλικά κατά τη διάρκεια της θερμομόρφωσης — κομβικό στοιχείο για την πληροφόρηση των απαιτήσεων απορρόφησης κρούσης EN 1621-2. Η δυνατότητα PLC είναι ενσωματωμένη, επιτρέποντας την αυτόματη διαγραφή μη συμμορφούμενων μονάδων και την ενημέρωση των πινακίδων SPC (Στατιστικός Έλεγχος Διαδικασιών) κάθε 15 δευτερόλεπτα.

Οι κατασκευαστές που είναι πιστοποιημένοι CE εφαρμόζουν σχέδια δειγματοληψίας ANSI Z1.4 για να διασφαλίσουν ότι το 8% των παρτίδων παραγωγής ελέγχεται και τεκμηριώνεται σύμφωνα με το ISO 17025. Οι νέοι έλεγχοι της ΕΕ επικεντρώνονται στις περιόδους δειγματοληψίας με αποδεδειγμένη ιχνηλασιμότητα — εάν διενεργείτε παραγωγή 50.000 προστατευτικών, οι τεχνικοί θα επιλέγουν 12 τεμάχια την ώρα για δοκιμές θλίψης/διάτμησης με δεδομένα καταγεγραμμένα στο blockchain. Αυτό καλύπτει την ενημέρωση της Ευρωπαϊκής Επιτροπής για τον κανονισμό Μέσων Ατομικής Προστασίας (PPE) του 2024, η οποία ορίζει υποχρεωτικά τουλάχιστον 95% βεβαιότητα στην ανίχνευση οποιουδήποτε ελαττώματος στα Μέσα Ατομικής Προστασίας που χρησιμοποιούνται σε ζωτικές προστατευτικές συσκευές.

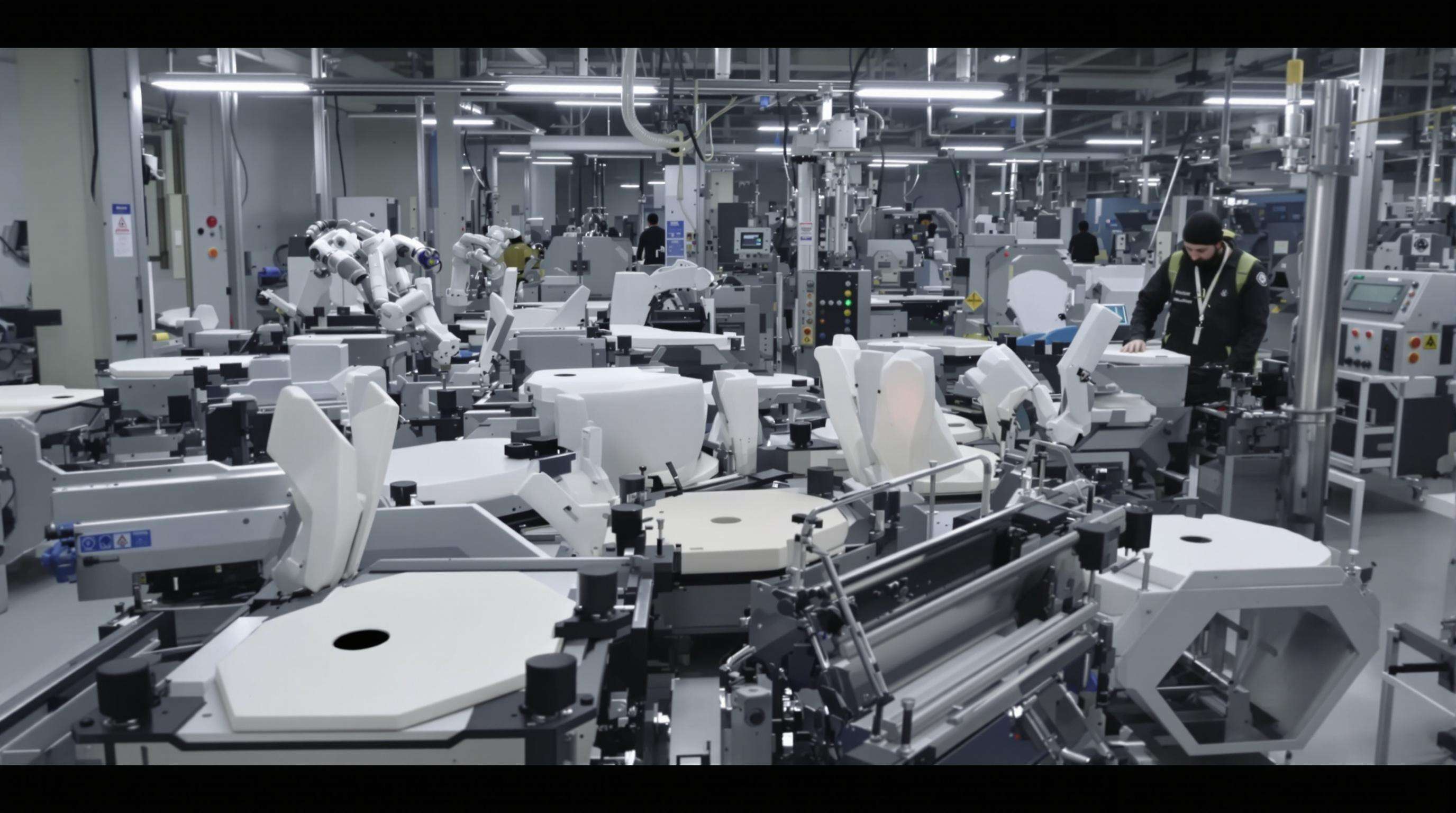

Η χρήση παράλληλης επεξεργασίας έχει ως αποτέλεσμα μείωση 18–22% στους χρόνους παραγωγής των προστατευτικών σε σύγκριση με τις παραδοσιακές γραμμικές μεθόδους. Η επικάλυψη της προετοιμασίας του υλικού και της διαδικασίας της διαμόρφωσης επιτρέπει την εκτέλεση πολλαπλών εργασιών ταυτόχρονα, χωρίς απώλεια αντοχής σε κρούση σε σχέση με το CE EN 1621-2. Το λογισμικό έξυπνου προγραμματισμού βελτιστοποιεί τη χρήση πόρων σε πολλαπλές γραμμές κοπής, με αποτέλεσμα τη μείωση κατά 34% του χρόνου αδράνειας των εργαλείων στη μαζική παραγωγή. Εξοπλισμός παρακολούθησης σε πραγματικό χρόνο μειώνει τα χρονοτριβήματα συγχρονίζοντας τις αλλαγές θερμοκρασίας των καλουπιών με τον έλεγχο της ποιότητας στην κατερχόμενη ροή.

Οι πολυεπίπεδα εκπαιδευμένοι χειριστές κάνουν τις γραμμές παραγωγής εύκαμπτες, φτάνοντας ποσοστό αξιοποίησης των μηχανημάτων στο 92% σε κύκλους παραγωγής προστατευτικών πλακών 24/7. Με εκπαιδευτικά προγράμματα διαμόρφωσης για την τεχνική της θερμοπλαστικής και τη βαθμονόμηση του πάχους της αυτοματοποίησης, ο χρόνος αλλαγής βάρδιας μειώθηκε κατά 41%. Η προσομοίωση της εκπαίδευσης μειώνει τον χρόνο απόκτησης δεξιοτήτων από 14 εβδομάδες σε 6 ημέρες για τους χειριστές μηχανημάτων θερμοκατεργασίας, κάτι απαραίτητο για να διατηρείται το πιστοποιητικό CE για όλες τις βάρδιες.

ευχαριστίας της βελτιστοποίησης της απόδοσης του υλικού, οι κατασκευαστές επιτυγχάνουν σημαντική εξοικονόμηση στα έξοδα παραγωγής προστατευτικών πλακών. Ο αλγόριθμος CAD nesting μειώνει τα απόβλητα πολυμερούς επιφάνειας κατά 15-22%. Αυτό εξοικονομεί υλικό και επιτρέπει στις δομές να διατηρούν το σχήμα τους με τη βοήθεια αντισταθμισμένων προτύπων κοπής. Μερικές επαναπροσέγγιση για την αύξηση της απόδοσης - τα συστήματα πραγματικού χρόνου βοηθούν εντοπίζοντας ελαττώματα νωρίτερα, κάτι που μπορεί να μειώσει τους ρυθμούς απορρίψεως 8-12% (σε ποσοστιαία βάση) σε μια συνεχή παραγωγική διαδικασία.

Οι προστατευτικές πλάτες αντιπροσωπεύουν το 25-30% του συνολικού κόστους παραγωγής, όσον αφορά την ενέργεια. Η μετάβαση σε μηχανήματα ηλεκτροϋδραυλικής διαμόρφωσης μειώνει την κατανάλωση ενέργειας κατά 35% σε σχέση με τα υδραυλικά συστήματα. Τα έξυπνα συστήματα HVAC με αισθητήρες παρουσίας μειώνουν τις ενεργειακές απαιτήσεις του εγκαταστάσεων κατά 18%, ενώ το 12% της ενέργειας της κίνησης επανέρχεται με τα ενεργειακά φρένα των συστημάτων μεταφοράς. Κατά μέσο όρο, η απόσβεση αυτών των βελτιώσεων επιτυγχάνεται σε λιγότερο από 18 μήνες μέσω της εξοικονόμησης κόστους σε ενέργεια και συντήρηση.

Είκοσι έως σαράντα τοις εκατό ανακυκλωμένα πολυμερή — όπως το PET μετά τη χρήση από τον καταναλωτή και το ανακτημένο TPU — χρησιμοποιούνται πλέον από τους ηγέτες της βιομηχανίας στους πυρήνες προστατευτικών μαξιλαριών, παρέχοντας αντοχή σε κρούση EN 1621-2, ενώ η εξοικονόμηση νέου πλαστικού φθάνει το 32%. Καινοτόμες μέθοδοι διασφαλίζουν σταθερή απόδοση των υλικών, με δοκιμές που δείχνουν σύγκριση απορρόφησης ενέργειας με συμβατικές αφρώδεις ύλες σε 16% χαμηλότερη πυκνότητα.

Οι προοδευτικοί κατασκευαστές χρησιμοποιούν συστήματα ανάκτησης πολυμερών που ανακυκλώνουν το 92% των αποβλήτων της παραγωγής πίσω σε νέους προστατευτικούς φακούς, μειώνοντας το κόστος πρώτων υλών κατά $0,18–$0,35/μονάδα. Σε αυτήν τη διαδικασία, οι προστατευτικοί φακοί στο τέλος του κύκλου ζωής τους χωρίζονται σε βασικά πολυμερή και πρόσθετα μέσω γραμμών αυτόματης αποσυναρμολόγησης, με ποσοστό ανάκτησης υλικών έως 85%. Για να επιτευχθεί πλήρης εποπτεία από την πρώτη ύλη ως το τελικό προϊόν, το υλικό παρακολουθείται σε πραγματικό χρόνο με ετικέτες RFID.

Οι πολυμερικές σύνθετες ύλες, όπως ένα υβριδικό στρώμα TPU-υαλοϋφασματος ή πλαστικά ενισχυμένα με ίνες άνθρακα, είναι συχνές λόγω της προσαρμοστικής δυσκαμψίας και της ικανότητας απορρόφησης ενέργειας.

Αν και το TPU είναι πιο δυνατό, είναι πιο ακριβό από το EVA. Ένα υβριδικό TPU-EVA μπορεί να μειώσει το κόστος κατά 40% χωρίς να χαθεί η αποτελεσματικότητα προστασίας.

Η θερμοκατασκευή είναι αποφασιστικής σημασίας, καθώς εξισορροπεί τον δομικό και εργονομικό σχεδιασμό μέσω διαδικασιών όπως η διαδικασία κενού και η διαδικασία εμβολισμού.

Υιοθετώντας πρακτικές παράλληλης επεξεργασίας, οι κατασκευαστές μπορούν να μειώσουν τους χρόνους παραγωγής κατά 18–22%, βελτιώνοντας τη συνολική παραγωγική αποτελεσματικότητα.

Τελευταία Νέα

Τελευταία Νέα2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02