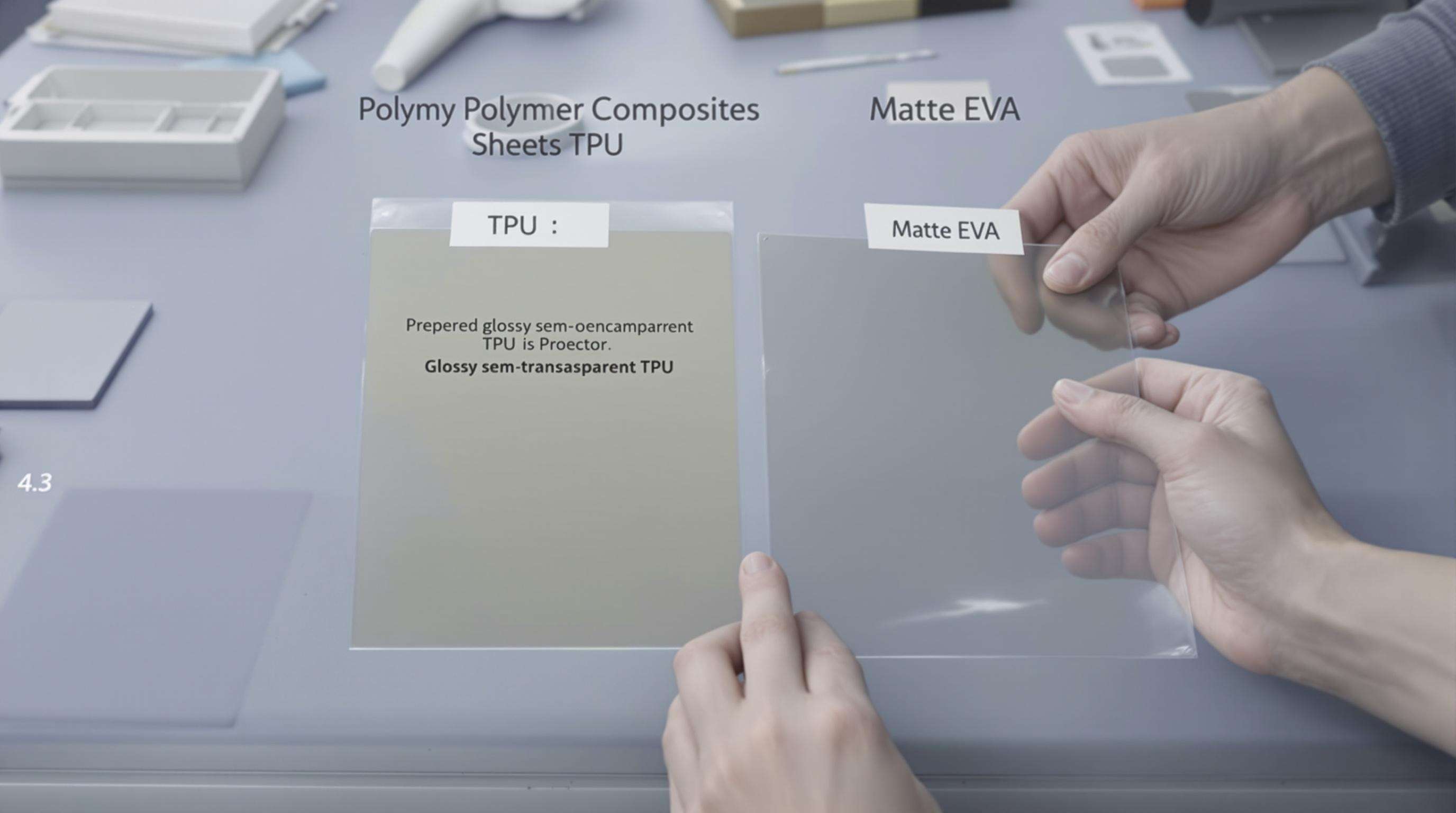

La sélection de matériaux adaptés est la pierre angulaire des performances du protecteur ; c'est le point de convergence entre la biomécanique (pour une absorption maximale de l'énergie au premier impact) et l'ergonomie (pour une transmission de la force vers la colonne vertébrale sur une distance minimale). Les composites polymères moulés sur mesure dominent les conceptions actuelles, car leurs caractéristiques d'absorption d'énergie peuvent être modulées. La conformité aux normes de résistance aux chocs, telles que la norme EN 1621-2, limite davantage encore les types de matériaux utilisables, tandis que l'efficacité économique prévaut dans le choix entre TPU (polyuréthane thermoplastique) et EVA (éthylène-acétate de vinyle). Une qualification stricte des fournisseurs garantit une stabilisation des matières premières entre les différentes séries de production.

Grâce à des composites polymères sophistiqués tels qu'une couche hybride en TPU-fibres de verre ou des plastiques renforcés de fibres de carbone, la rigidité varie spécifiquement selon les zones protectrices concernées. Ces avancées permettent aux nouvelles mousses viscoélastiques d'absorber 72 à 85 % de l'énergie générée lors d'un impact à grande vitesse, tout en étant 15 % plus flexibles que leurs équivalents traditionnels. Les fabricants utilisent un procédé de moulage par fermeture pour les composites, ce qui permet également de réduire la porosité qui se développe dans le produit. Cette porosité peut annuler la résistance que le produit pourrait posséder.

EN 1621-2:2014 exige que les dorsales ne dépassent pas un pic de 18 kN lors des tests d'impact de 50 J, un paramètre qui nécessite l'utilisation de matériaux offrant un degré approprié de résistance à l'écrasement. Avec des résultats d'essais en laboratoire tiers démontrant que ces protections en TPU sont capables d'atteindre des valeurs de transmission de 9 à 12 kN, contre 14 à 17 kN pour l'EVA, la comparaison n'est pas équilibrée. La marge de performance de 24 % se traduit directement par une réduction du risque de blessures à la colonne vertébrale en cas de collision motocycliste, comme le montrent des simulations biomécaniques.

Bien que le TPU soit plus résistant, son prix de 38 $/kg est trois fois supérieur aux 12 $/kg de l'EVA. Hybride TPU-EVA : Les coûts matières sont réduits de 40 % grâce à des protections adoptant une hybridation TPU-EVA zonée, sans compromettre les niveaux de protection certifiés. Des analyses de cycle de vie ont prouvé que la durabilité du TPU sur 8 ans surpasse celle de l'EVA de 19 % sur une période de 10 ans, malgré les différences initiales de coût.

Les principaux fabricants audite les fournisseurs de polymères à l'aide d'une checklist à 12 points :

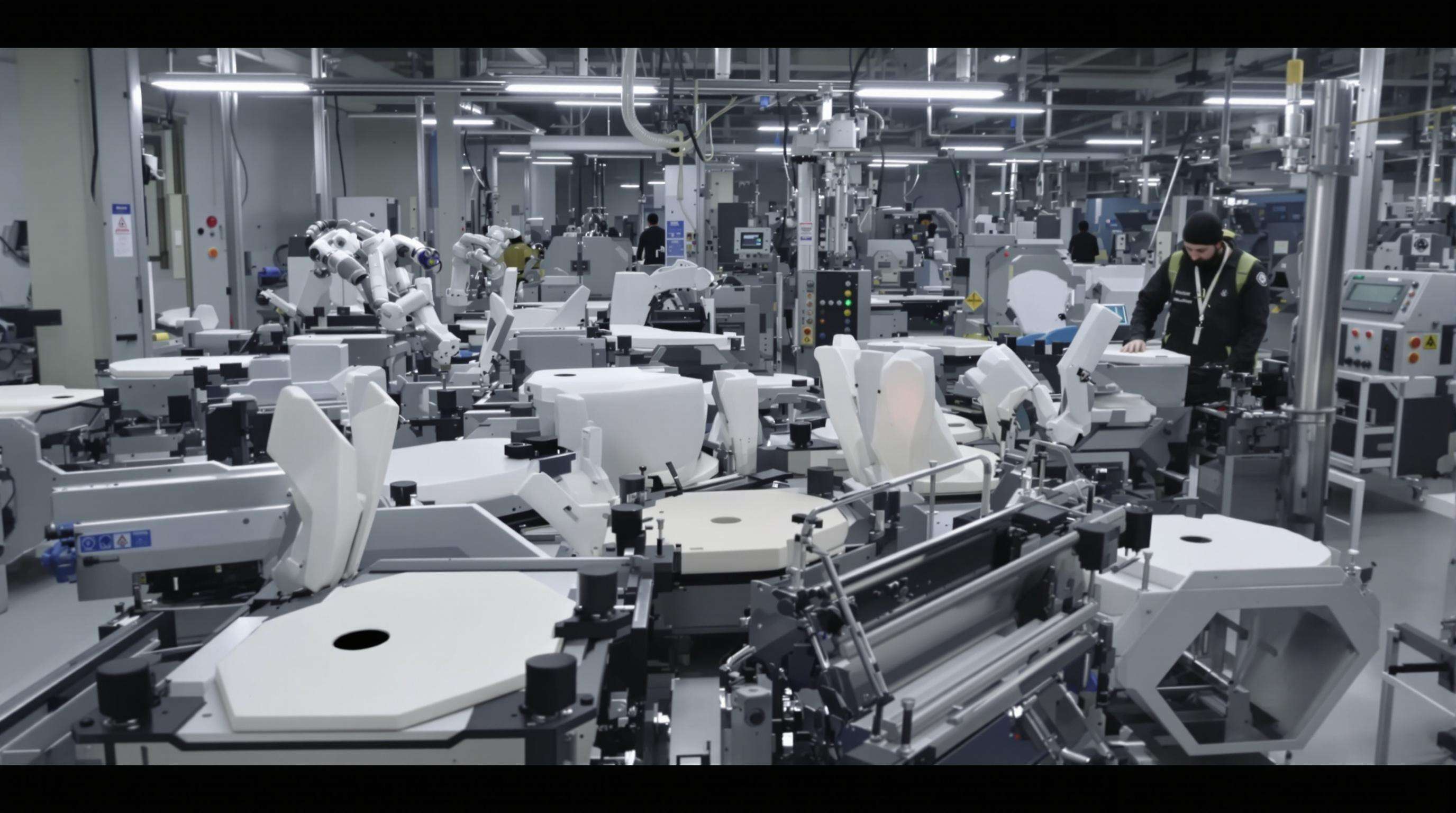

La fabrication de protections dorsales repose largement sur des techniques avancées de thermoformage permettant d'assurer un bon compromis entre intégrité structurelle et conception ergonomique. Trois optimisations critiques dominent les flux de production modernes.

Le moulage sous vide est la méthode de production la plus répandue pour les protections dorsales, car c'est un procédé économique permettant la réalisation de prototypes et des séries moyennes. Des développements récents ont permis d'améliorer les temps de cycle de 30 à 45 % grâce au préchauffage par rayonnement infrarouge des feuilles polymères, avec une vitesse 2,3 fois supérieure à celle de l'approche traditionnelle. XXXX cela a été rendu possible grâce à une température optimale du moule (130–150 °C pour les composites en TPU), qui réduit le rebond du matériau et permet de maintenir une épaisseur constante (1,2–1,5 mm) sur les surfaces courbes. Aujourd'hui, des alimentateurs automatiques de feuilles permettent un fonctionnement continu, réduisant le temps mort entre les cycles à moins de 12 secondes.

Compression pour des détails de canaux vertébraux et des zones d'impact nervurées, moulée par compression à une pression de 8 à 15 bar pour reproduire précisément les détails du moule inférieurs à 0,5 mm. Les composants sont moulés simultanément à l'aide d'un outillage multi-stations, formant des âmes en mousse EVA et des enveloppes en TPU en un cycle de 90 secondes. Parallèlement, des capteurs de pression en temps réel adaptent les schémas de remplissage des cavités et réduisent considérablement les bavures de matière de 22 % par rapport aux systèmes à vide conventionnels. Ce procédé est essentiel pour les protections certifiées CE où des tolérances dimensionnelles précises sont exigées conformément à la spécification EN 1621-2.

Le refroidissement irrégulier reste le facteur principal de déformation des protections dorsales en thermoformage. Des canaux de refroidissement conformes, placés stratégiquement, accélèrent le taux d'évacuation de chaleur jusqu'à 40 %, en particulier dans les zones épaisses adjacentes aux bretelles. Des simulations récentes indiquent que le refroidissement actif à l'azote réduit les risques de distorsion de 20 à 25 % par rapport aux systèmes à air passifs. Toutefois, un refroidissement rapide en dessous de 60 °C peut provoquer des microfissures dans les matrices polymériques – ce qui constitue un point essentiel à prendre en compte lors de la validation des performances pour plusieurs impacts.

Les systèmes automatisés de mesure d'épaisseur basés sur le laser sont utilisés dans la production des dorsales pour atteindre des tolérances de ±0,1 mm par lot. Ces systèmes utilisent une analyse spectrale pour détecter le risque de délamination des composites multicouches durant le thermoformage — essentiel pour répondre aux exigences en matière d'absorption des chocs EN 1621-2. Une fonctionnalité PLC est intégrée, permettant l'éjection automatique des unités non conformes et la mise à jour toutes les 15 secondes des tableaux de bord SPC (maîtrise statistique des processus).

Les fabricants certifiés CE appliquent les plans d'échantillonnage ANSI Z1.4 afin de garantir que 8 % des lots de production soient testés et documentés conformément à la norme ISO 17025. Les nouveaux audits de l'UE portent sur des périodes d'échantillonnage traçables : si vous produisez 50 000 protections dorsales, les techniciens prélèvent 12 unités par heure pour effectuer des tests de compression/cisaillement avec des données enregistrées sur blockchain. Cela répond à la mise à jour en 2024 du règlement de l'Union européenne sur les ÉPI, qui exige une confiance minimale de 95 % dans la détection de tout défaut dans les équipements de protection utilisés pour des composants essentiels à la sécurité.

L'utilisation de traitements parallèles a entraîné une réduction de 18 à 22 % des délais de production des protecteurs par rapport aux méthodes linéaires traditionnelles. Le chevauchement de la préparation des matériaux et du processus de moulage permet d'effectuer plusieurs opérations simultanément, sans perte de performance en termes de résistance aux chocs par rapport à la norme CE EN 1621-2. Un logiciel d'ordonnancement intelligent optimise l'utilisation des ressources sur plusieurs lignes d'usinage, entraînant une réduction de 34 % du temps d'inactivité des outillages en production de masse. De plus, un équipement de surveillance en temps réel réduit les goulots d'étranglement en synchronisant les variations de température des moules avec les contrôles qualité en aval.

Des opérateurs formés transversalement rendent les lignes de production flexibles, atteignant un taux d'utilisation des machines de 92 % lors des cycles de fabrication de protections dorsales en fonctionnement 24/7. Grâce à des formations modulaires pour le moulage par compression et l'étalonnage automatique de l'épaisseur, le temps de changement de poste a diminué de 41 %. L'intégration simulée réduit le temps nécessaire pour acquérir les compétences requises, passant de 14 semaines à 6 jours pour les opérateurs de machines de thermoformage, ce qui est essentiel pour maintenir la certification CE pour tous les postes de travail.

grâce à l'optimisation du rendement des matériaux, les fabricants obtiennent une économie considérable sur les coûts de production des dorsales. L'algorithme d'imbrication basé sur la CAO réduit les déchets de feuilles polymères de 15 à 22 %. Cela permet d'économiser du matériau et permet aux structures de conserver leur forme grâce à des motifs de coupe compensés. Quelques modifications visuelles pour aider à augmenter le rendement — les systèmes de surveillance en temps réel contribuent à détecter plus tôt les défauts, ce qui peut réduire les taux de rebut de 8 à 12 % (en pourcentage) sur l'ensemble d'une série de production continue.

Les dosserets représentent 25 à 30 % des coûts totaux de fabrication en termes d'énergie. Le passage à des machines à mouler servo-électriques réduit la consommation d'énergie de 35 % par rapport aux systèmes hydrauliques. Des installations CVC intelligentes équipées de capteurs de présence réduisent les besoins énergétiques du site de 18 %, tandis que 12 % de l'énergie cinétique est récupérée grâce aux systèmes de freinage régénérateurs des convoyeurs. En moyenne, le retour sur investissement de ces améliorations est inférieur à 18 mois grâce aux économies réalisées sur les coûts énergétiques et d'entretien.

Vingt à quarante pour cent de polymères recyclés — tels que le PET post-consommation et le TPU récupéré — sont désormais utilisés par les leaders du secteur pour les coeurs des dorsales, permettant une résistance aux chocs conforme à la norme EN 1621-2, tout en économisant jusqu'à 32 % de plastique vierge par unité. Des méthodes avancées de mélange garantissent une performance constante des matériaux, les essais démontrant une absorption d'énergie comparable à celle des mousses traditionnelles avec une densité inférieure de 16 %.

Les fabricants progressistes utilisent des systèmes de récupération de polymères qui recyclent 92 % des chutes de production pour en faire de nouveaux protections, réduisant ainsi les coûts en matières premières de 0,18 à 0,35 dollar par unité. Ici, les protections en fin de vie sont séparées en polymères de base et additifs grâce à des lignes de désassemblage automatisées, permettant un taux de récupération des matériaux de 85 %. Pour assurer une traçabilité complète entre la matière première et le produit fini, le matériau est surveillé en temps réel à l'aide de puces RFID.

Les composites polymères tels qu'une couche hybride TPU-fibres de verre ou les plastiques renforcés de fibres de carbone sont couramment utilisés en raison de leur rigidité réglable et de leurs capacités d'absorption d'énergie.

Bien que le TPU soit plus résistant, il est plus coûteux que l'EVA. Un hybride TPU-EVA peut réduire les coûts de 40 % sans nuire à l'efficacité de protection.

La thermoformation est cruciale car elle équilibre le design structurel et ergonomique grâce à des procédés tels que le moulage sous vide et le moulage par compression.

En adoptant des pratiques de traitement parallèle, les fabricants peuvent réduire les délais de production de 18 à 22 %, améliorant ainsi l'efficacité globale de la production.

Actualités à la Une

Actualités à la Une2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02