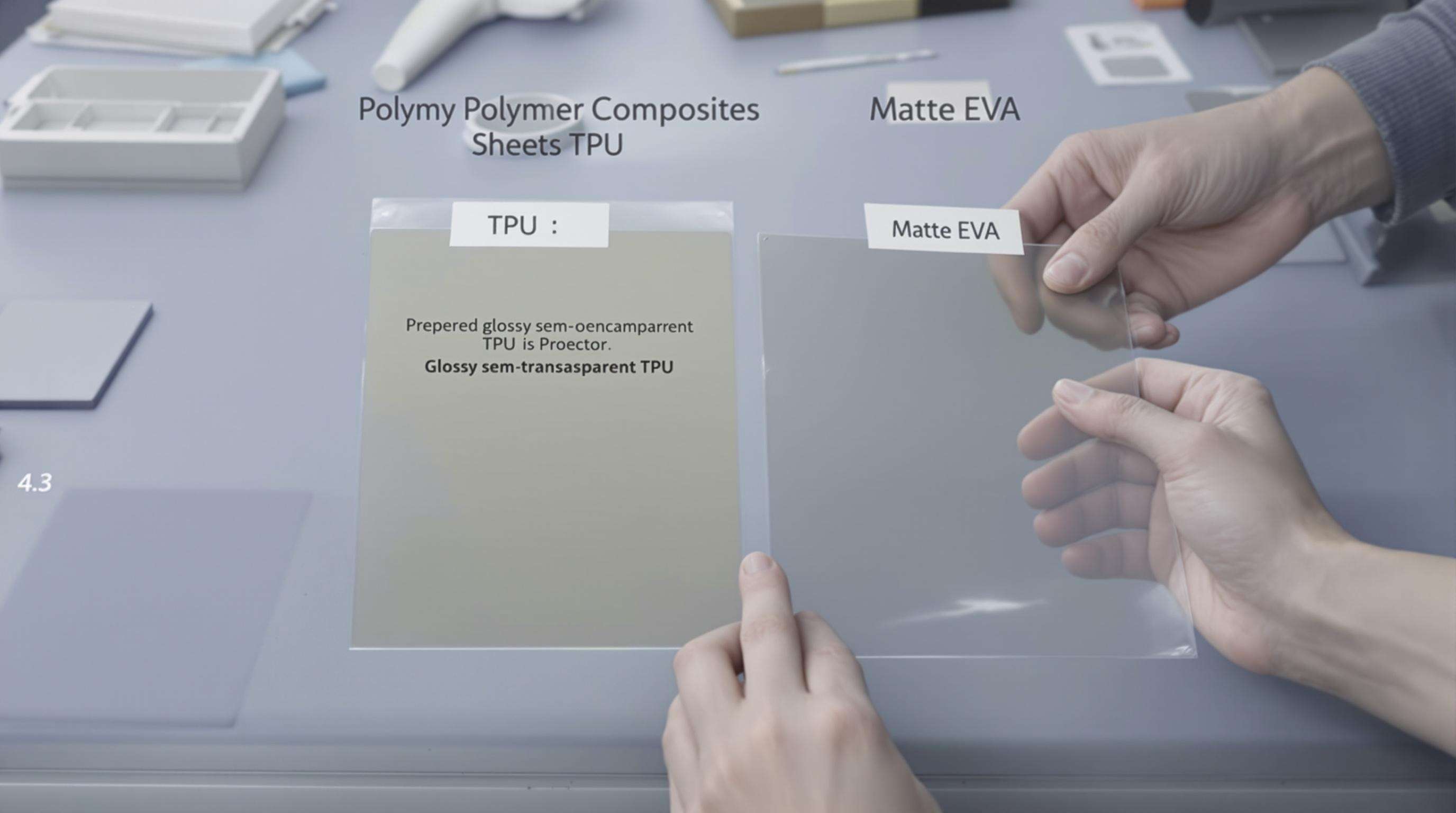

適切な素材の選定はプロテクター性能の要です。これは生体力学(最初の衝撃時の最大エネルギー吸収能力)と人間工学(力が背骨まで伝わる距離を最短にすること)が交差するポイントです。現在の設計では、エネルギー吸収特性を調整できるため、成形性のあるポリマーコンポジットが広く用いられています。EN 1621-2などの衝撃耐性基準への適合性により、使用可能な素材の種類はさらに制限され、コストパフォーマンスからTPU(熱可塑性ポリウレタン)とEVA(エチレン酢酸ビニル共重合体)のどちらを選ぶかが左右されます。厳格なサプライヤー認定制度により、製造ロット間での原材料の安定供給が保証されています。

ハイブリッドTPU-ガラス繊維層や炭素繊維強化プラスチックなどの高度なポリマーコンポジットのおかげで、各プロテクターゾーンにおける剛性がそれぞれ特異的に変化します。このような進化により、新しい粘弾性フォームは高速衝突時に発生するエネルギーの72〜85%を減衰させることが可能になり、既存の素材と比較して15%柔軟性が高くなっています。製造業者はコンポジットに閉型成形プロセスを使用しており、これにより製品内部に発生する気孔率を低減し、製品が本来持つべき強度を損なう問題を軽減することができます。

EN 1621-2:2014では、バックプロテクターが50Jの衝撃試験において最大でも18 kN以下のピーク値であることが定められており、これは適切な圧縮永久ひずみ特性を発揮する素材が求められるパラメーターです。第三者試験機関による数値で証明されている通り、TPUプロテクターはEVAの14〜17 kNに対して9〜12 kNの伝達値を実現しています。このため、性能面での優位性は明らかです。24%の性能マージンは、バイオメカニカルシミュレーションで示されたように、バイク事故における脊髄損傷リスクの低減に直結しています。

TPUは強度が高いものの、$38/kgとEVAの$12/kgの3倍の価格です。TPU-EVAハイブリダイゼーション:ゾーン設計によるTPU-EVAハイブリッド構造を採用したプロテクターでは、保護性能の認定レベルを維持しながら素材コストを40%削減できます。ライフサイクル分析により、TPUの8年間という耐久寿命(EVAの5年間に対して)は、初期コストの差があるにもかかわらず、10年間という時間軸ではEVAに対して19%高い性能を発揮することが証明されています。

主要メーカーは、12項目のチェックリストを通じてポリマーサプライヤーを監査します:

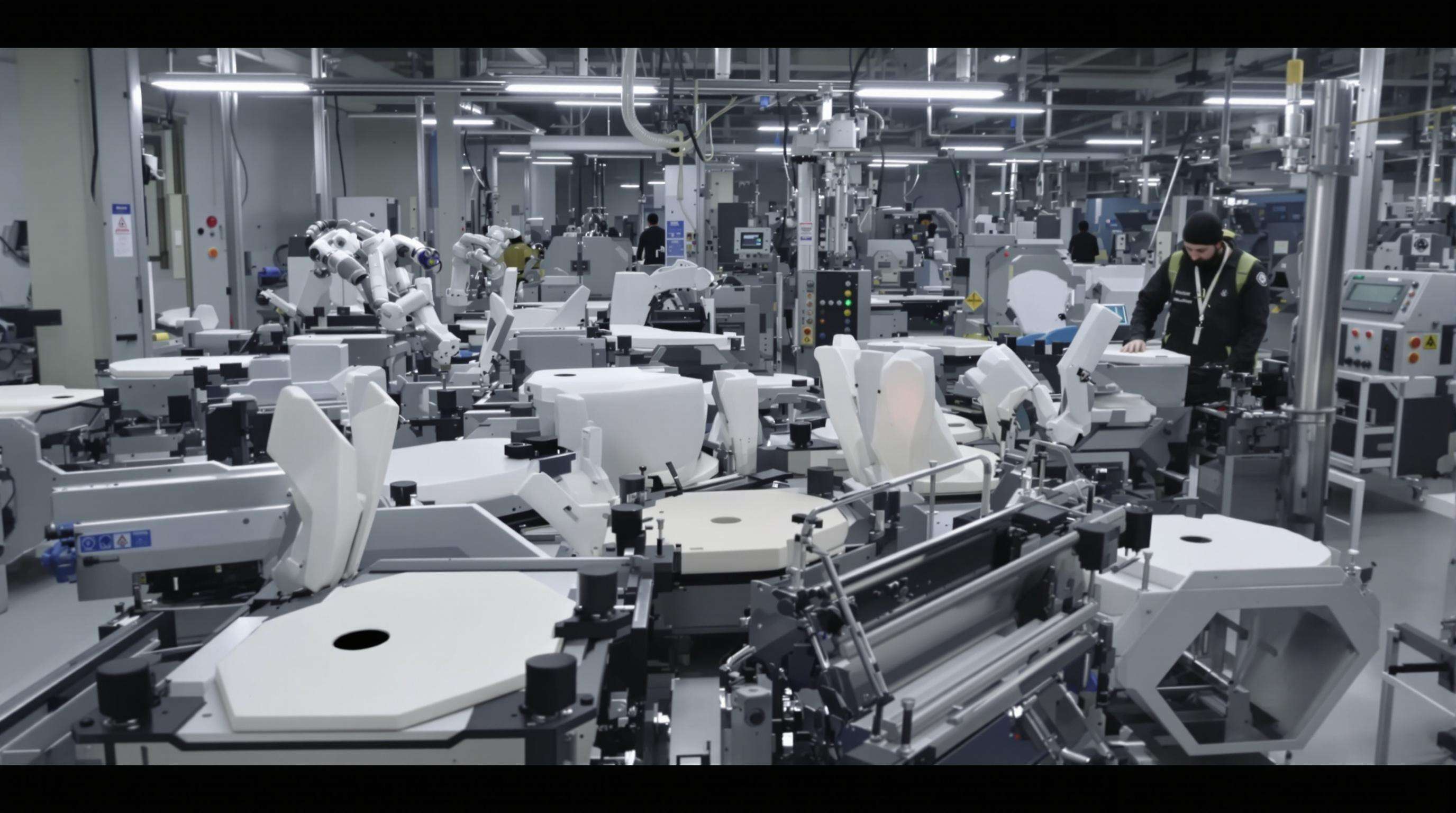

バックプロテクターの製造は、構造的完全性と人間工学的設計のバランスを取るための高度な熱形成技術に大きく依存しています。現代の生産ワークフローでは、3つの重要なプロセス最適化が主流です。

真空成形は、バックプロテクターの製造方法として最も広く用いられている。これは経済的なプロセスであり、試作および中規模生産に適している。最近の技術進化により、工程サイクルが30~45%改善され、赤外線によるポリマーシートの予熱処理では、既存の方法と比較して2.3倍の速度を実現した。この成果は、金型温度を最適化したこと(TPU複合材においては130~150°C)により、材料の反発を低減し、曲面部分にも一定の肉厚(1.2~1.5mm)を維持できるようになったためである。現在では自動シートフィーダーにより連続運転が可能となり、サイクル間の停止時間は12秒未満まで短縮されている。

スパインチャネルのディテールやリブ付きインパクトゾーンを圧縮成形し、8~15バールの圧力で正確に0.5mm以下の金型形状を再現する。コンポーネントはマルチステーショントールディングにより同時に成形され、EVAフォームコアとTPU外装が90秒サイクルで形成される。同時にリアルタイム圧力センサーによりキャビティ充填パターンを調整し、従来の真空システムと比較して材料のはみ出しを22%大幅に削減する。このプロセスはEN 1621-2仕様に基づき寸法公差が厳密に規定されるCE認証プロテクターにおいて不可欠である。

冷却ムラは、依然としてサーモフォーム製バックプロテクターの反りの主要原因です。戦略的に配置されたコンフォーマル冷却チャネルにより、肩ストラップに隣接する肉厚部などにおいても放熱速度を最大40%まで高めることができます。最近のシミュレーションでは、アクティブ窒素冷却を使用することで、受動的な空気冷却システムと比較して歪みリスクを20~25%低減できることが示されています。しかし、60℃以下への急速な冷却はポリマーマトリクス内で微小亀裂を引き起こす可能性があり、マルチインパクト性能評価において特に考慮すべき重要な点です。

レーザーを用いた自動厚さ測定システムは、ロット単位で±0.1 mmの許容差を達成するためにバックプロテクター製造に使用されています。これらのシステムは、熱形成中に多層複合材に発生する剥離リスクを検出するために分光分析を使用します。これはEN 1621-2の衝撃吸収要件において重要です。PLC機能が統合されており、非適合品の自動排出およびSPC(統計的工程管理)ダッシュボードの15秒ごとの更新が可能です。

CE認証を取得した製造業者は、ANSI Z1.4のサンプリング計画を導入し、生産ロットの8%がISO 17025に従って試験され、記録されるようにしています。新たなEU監査ではトレーサブルなサンプリング期間に重点を置いており、5万枚のプロテクターを生産している場合、技術者が毎時12枚抜き取り、圧縮・せん断試験を行い、そのデータをブロックチェーンで記録します。これは欧州委員会が2024年に改訂した個人用保護具(PPE)規則に適合しており、重要な安全コンポーネントで使用されるPPEにおける欠陥検出の信頼性が少なくとも95%あることを義務付けています。

並列処理を採用した結果、従来の直列方式と比較してプロテクター製造におけるリードタイムが18~22%短縮されました。材料準備と成形工程を並行して行うことで複数の作業を同時に実施でき、CE EN 1621-2に対する衝撃性能も低下しません。知能型スケジューリングソフトウェアにより複数の加工ラインにわたるリソース利用を最適化することで、量産時のアイドル工具時間は34%削減されました。リアルタイム監視装置により、金型温度変化と下流の品質検査を同期させることでボトルネックも軽減されます。

複数工程のトレーニングを受けたオペレーターにより生産ラインが柔軟になり、バックプロテクターの24時間365日製造サイクルにおいて機械稼働率が92%に達成しました。圧縮成型および自動化された厚み調整に関するモジュール式トレーニングプログラムにより、シフト交代時間は41%短縮されました。シミュレーションによるオンボーディング導入により、サーモフォーミングマシンオペレーターの技能習得期間が14週間から6日に短縮され、すべての作業シフトでCE認証を維持することが可能となりました。

素材歩留まりの最適化により、メーカーはバックプロテクターの製造コストを大幅に削減できます。CADベースのネスティングアルゴリズムにより、ポリマーシートの廃材が15〜22%削減されます。これにより素材を節約でき、補正されたカットパターンによって構造体の形状を維持することが可能になります。歩留まり向上のためのいくつかの可視化—リアルタイム監視システムにより、欠陥を早期に発見できるようになり、連続生産全体でのスクラップ率を8〜12%(パーセンテージベースで)削減することが可能です。

バックプロテクターの製造コスト全体に占めるエネルギー比率は25〜30%です。サーボ電動成形機への切り替えにより、油圧式システムと比較してエネルギー消費を35%削減できます。占有センサー付きスマートHVAC装置により、施設のエネルギー需要を18%削減でき、コンベヤー再生ブレーキシステムによって運動エネルギーの12%が再利用されます。これらの改善による平均回収期間は、エネルギーやメンテナンス費用で実現されるコスト削減により、18ヶ月未満です。

業界リーダー各社は、現在、バックプロテクターコアに使用されるポストコンシューマPETや再生TPUなどの再生ポリマーを20〜40%使用しており、EN 1621-2の衝撃耐性を実現しています。これにより、1単位あたりのバージンプラスチックの削減量は最大32%に達します。最先端のコンパウンディング方法により素材性能が一貫して保証されており、パイロット生産では通常のフォームに比べて16%低い密度で同等のエネルギー吸収率を示しています。

先進的な製造メーカーは、生産スクラップの92%を再び新しいプロテクターへと回収するポリマーリカバリーシステムを活用し、原材料コストを1単位あたり0.18〜0.35ドル削減しています。ここでは寿命を迎えたプロテクターを自動分解ラインによってベースポリマーと添加剤に分離し、85%の素材回収率を実現しています。原料と完成品の間で完全なトレーサビリティを実現するために、RFIDタグによりリアルタイムでの素材追跡を行っています。

TPUとガラス繊維のハイブリッド層や炭素繊維強化プラスチックなどのポリマーコンポジットは、剛性やエネルギー吸収能力をカスタマイズできるため一般的に使用されます。

TPUの方が強度が高いですが、EVAよりも高価です。TPU-EVAハイブリッド素材は保護性能を損なうことなくコストを40%削減できます。

構造設計と人間工学的デザインのバランスを取る点で、真空成型や圧縮成型などのプロセスにより熱形成加工は重要です。

並列処理手法を採用することで、製造業者はリードタイムを18~22%短縮し、全体的な生産効率を向上させることができます。

ホットニュース

ホットニュース2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02