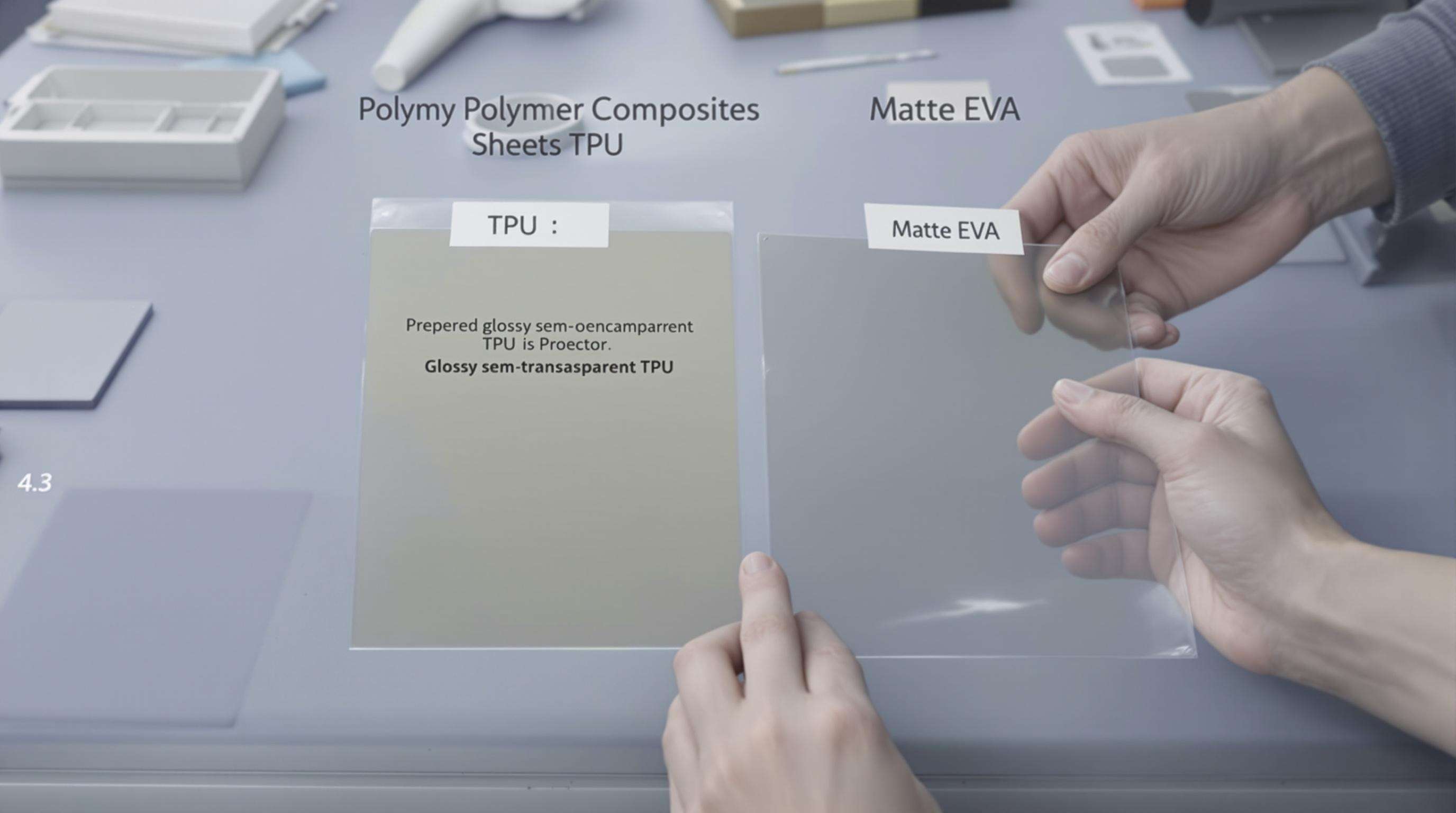

La selección de materiales adecuados es la piedra angular del desempeño del protector; es el punto donde la biomecánica (para la máxima absorción de energía en el primer impacto) se encuentra con la ergonomía (para la menor distancia recorrida por la fuerza hasta la columna vertebral). Los composites de polímeros moldeables son predominantes en diseños contemporáneos debido a que sus características de absorción de energía pueden adaptarse. El cumplimiento de estándares de resistencia al impacto, como EN 1621-2, limita aún más el tipo de material utilizado, y la relación costo-beneficio inclina la elección entre TPU (poliuretano termoplástico) y EVA (acetato de etileno-vinilo). La estricta cualificación de proveedores garantiza la estabilización de la materia prima entre lotes de producción.

Gracias a sofisticados compuestos poliméricos, como una capa híbrida de TPU y fibra de vidrio o plásticos reforzados con fibra de carbono, la rigidez varía específicamente en las zonas protectoras correspondientes. Estos avances hacen posible que nuevas espumas viscoelásticas absorban el 72-85% de la energía generada durante un impacto a alta velocidad, siendo además un 15% más flexibles que sus contrapartes tradicionales. Los fabricantes están utilizando procesos de moldeo cerrado para los compuestos, lo cual también ayuda a reducir la porosidad que se desarrolla en el producto, y esto puede restar fuerza al producto.

La norma EN 1621-2:2014 establece que los protectores dorsales no deben registrar más de un pico de 18 kN en pruebas de impacto de 50 J, un parámetro que exige materiales que ofrezcan un grado adecuado de resistencia a la compresión. Además, con resultados de laboratorios independientes que demuestran que estos protectores de TPU son capaces de transmitir valores de 9-12 kN, en lugar de los 14-17 kN del EVA, la comparación no tiene discusión. El margen de rendimiento del 24% está directamente relacionado con una reducción del riesgo de lesiones espinales en colisiones motociclísticas, como se ha demostrado en simulaciones biomecánicas.

Aunque el TPU es más resistente, su costo de $38/kg es tres veces el precio de $12/kg del EVA. Híbrido TPU-EVA: Los costos de material se reducen en un 40% mediante protectores que adoptan una hibridación zonal de TPU-EVA, sin perder niveles certificados de protección. Análisis del ciclo de vida han demostrado que la durabilidad del TPU de 8 años (frente a los 5 años del EVA) supera al EVA en un 19% a lo largo de un período de 10 años, a pesar de las diferencias iniciales de costo.

Las principales fabricantes auditan a los proveedores de polímeros mediante una lista de verificación de 12 puntos:

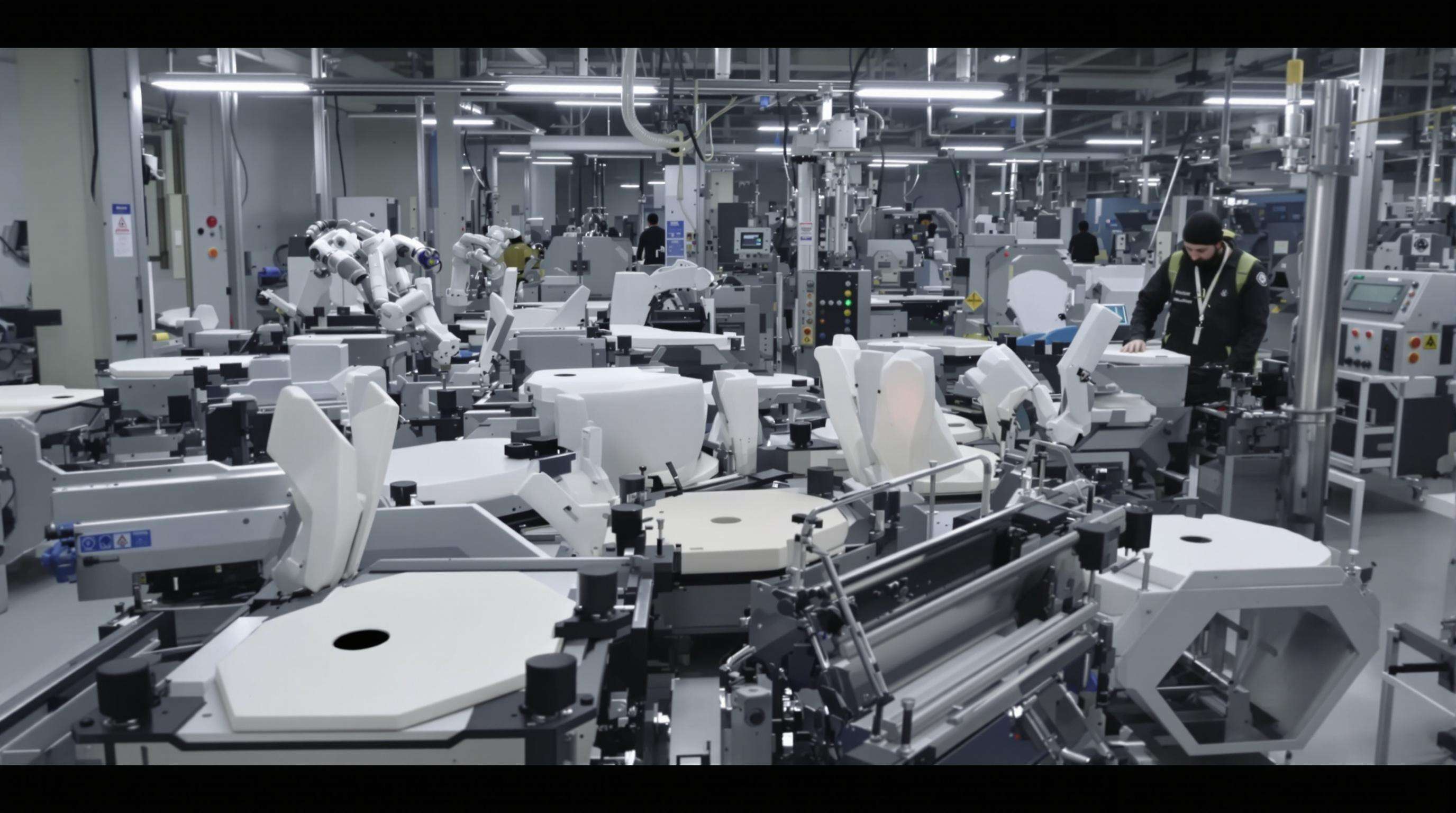

La fabricación de protectores dorsales depende en gran medida de técnicas avanzadas de termoformado para equilibrar la integridad estructural con el diseño ergonómico. Tres optimizaciones críticas del proceso dominan los flujos de trabajo modernos de producción.

El moldeo por vacío es el método de producción más extendido para protectores dorsales porque es un proceso económico que permite la creación de prototipos y volúmenes medios. Recientes avances han mejorado los tiempos de ciclo en un 30–45 %, con un precalentamiento por infrarrojos de las láminas poliméricas a una velocidad 2,3 veces más rápida que el método tradicional. XXXX se logró gracias a una temperatura óptima del molde (130–150 °C para composites de TPU), que reduce el rebote del material permitiendo mantener un espesor constante (1,2–1,5 mm) en las superficies curvas. Hoy en día, alimentadores automáticos de láminas permiten operaciones continuas, reduciendo el tiempo muerto entre ciclos a menos de 12 segundos.

Compresión para detalles de canal con nervaduras y zonas de impacto acanaladas, moldeadas por compresión a una presión de 8–15 bar para reproducir con precisión características del molde menores a 0,5 mm. Los componentes se moldean simultáneamente utilizando herramientas multiposición, formando núcleos de espuma EVA y recubrimientos de TPU en un ciclo de 90 segundos. Al mismo tiempo, sensores de presión en tiempo real adaptan los patrones de llenado de la cavidad y reducen significativamente el exceso de material en un 22 % en comparación con sistemas de vacío convencionales. Este proceso es fundamental para protectores certificados por CE donde las tolerancias dimensionales precisas son exigidas según la especificación EN 1621-2.

El enfriamiento desigual sigue siendo el principal factor de deformación en protectores traseros termoformados. Los canales de enfriamiento conformales, colocados estratégicamente, aceleran la disipación del calor hasta un 40 %, especialmente en áreas de sección gruesa adyacentes a las correas de los hombros. Simulaciones recientes indican que el enfriamiento activo con nitrógeno reduce el riesgo de distorsión entre un 20 y un 25 % en comparación con los sistemas pasivos de aire. Sin embargo, un enfriamiento rápido por debajo de los 60 °C puede provocar microfisuras en las matrices poliméricas, lo cual es un punto crucial a considerar para la validación del rendimiento en múltiples impactos.

Los sistemas láser automatizados de medición de espesor se utilizan en la producción de protectores dorsales para alcanzar tolerancias de ±0,1 mm en lotes. Estos sistemas emplean análisis espectrales para detectar el riesgo de deslaminación en compuestos multicapa durante el termoformado, fundamental para cumplir los requisitos de absorción de impacto EN 1621-2. Cuentan con capacidad de PLC, lo que permite la eyección automática de unidades no conformes y la actualización cada 15 segundos de los paneles de control SPC (control estadístico del proceso).

Los fabricantes certificados con CE implementan planes de muestreo ANSI Z1.4 para garantizar que el 8% de los lotes de producción sean probados y documentados de acuerdo con la norma ISO 17025. Las nuevas auditorías de la UE se centran en períodos de muestreo trazables; si está realizando una producción de 50,000 protectores, los técnicos extraerán 12 por hora para realizar pruebas de compresión/cizalla con datos registrados en blockchain. Esto cumple con la actualización de 2024 de la regulación de EPI de la Comisión Europea, que exige al menos un 95% de confianza en la detección de cualquier defecto en los EPI utilizados en componentes vitales de seguridad.

El uso de procesamiento paralelo ha resultado en una reducción del 18–22% en los tiempos de producción del protector en comparación con los métodos lineales tradicionales. Superponer la preparación del material y el proceso de moldeo permite realizar múltiples operaciones al mismo tiempo y no hay pérdida en el rendimiento de impacto en comparación con CE EN 1621-2. Un software de programación inteligente optimiza el uso de recursos en varias líneas de mecanizado, lo que resulta en una reducción del 34% en el tiempo inactivo de las herramientas en producción masiva. Equipos de monitoreo en tiempo real también reducen cuellos de botella al sincronizar los cambios de temperatura del molde con la inspección de calidad posterior.

Operadores capacitados transversalmente hacen que las líneas de producción sean flexibles, alcanzando un 92% de tasa de utilización de las máquinas en ciclos de fabricación de protectores para la espalda las 24 horas. Con cursos modulares de capacitación para moldeo por compresión y calibración automática del espesor, el tiempo de cambio de turno disminuyó un 41%. La incorporación simulada reduce el tiempo de adquisición de habilidades de 14 semanas a 6 días para operadores de máquinas de termoformado, fundamental para mantener la certificación CE para todos los turnos laborales.

gracias a la optimización del rendimiento de los materiales, los fabricantes obtienen un considerable ahorro en los costos de producción de protectores dorsales. El algoritmo de anidamiento basado en CAD reduce el desperdicio de láminas de polímero en un 15-22 %. Esto ahorra material y permite que las estructuras mantengan su forma gracias a patrones de corte compensados. Algunos ajustes visuales para ayudar a incrementar el rendimiento: los sistemas de monitoreo en tiempo real ayudan a detectar defectos antes, lo que puede reducir las tasas de desecho en un 8-12 % (en términos porcentuales) durante toda una corrida de producción continua.

Los protectores dorsales representan el 25-30% de los costos totales de fabricación en términos de energía. El cambio a máquinas de moldeo servoeléctricas reduce el consumo energético en un 35% en comparación con los sistemas hidráulicos. Sistemas inteligentes de climatización (HVAC) con sensores de ocupación reducen en un 18% los requerimientos energéticos de las instalaciones, mientras que el 12% de la energía de movimiento vuelve a utilizarse gracias a los sistemas regenerativos de frenado en las cintas transportadoras. En promedio, la recuperación de estas mejoras es inferior a 18 meses a través del ahorro económico obtenido en energía y mantenimiento.

Veinte a cuarenta por ciento de polímeros reciclados, como PET postconsumo y TPU recuperado, son utilizados ahora por líderes de la industria en núcleos de protectores dorsales, permitiendo resistencia al impacto EN 1621-2, mientras que el ahorro por unidad de plástico virgen llega hasta un 32%. Métodos avanzados de mezcla garantizan un desempeño consistente de los materiales, con pruebas piloto mostrando una absorción de energía comparable a la de espumas convencionales con una densidad un 16% menor.

Fabricantes progresistas utilizan sistemas de recuperación de polímeros que reciclan de vuelta al proceso el 92% de los residuos de producción para crear nuevos protectores, reduciendo los costos de materias primas entre $0.18 y $0.35/unidad. Aquí, los protectores al final de su vida útil se separan en polímeros base y aditivos mediante líneas automatizadas de desensamblaje, logrando tasas de recuperación del material del 85%. Para lograr trazabilidad completa entre la materia prima y el producto terminado, el material es monitoreado en tiempo real mediante etiquetas RFID.

Los composites de polímero, como una capa híbrida de TPU-fibra de vidrio o plásticos reforzados con fibra de carbono, son comunes debido a sus propiedades personalizables de rigidez y absorción de energía.

Aunque el TPU es más resistente, es más costoso que el EVA. Una combinación híbrida de TPU-EVA puede reducir los costos en un 40 % sin perder efectividad en la protección.

El termoformado es crucial ya que equilibra el diseño estructural y ergonómico mediante procesos como moldeo al vacío y por compresión.

Al adoptar prácticas de procesamiento paralelo, los fabricantes pueden reducir los tiempos de producción entre un 18 % y un 22 %, mejorando así la eficiencia general de producción.

Noticias Calientes

Noticias Calientes2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02