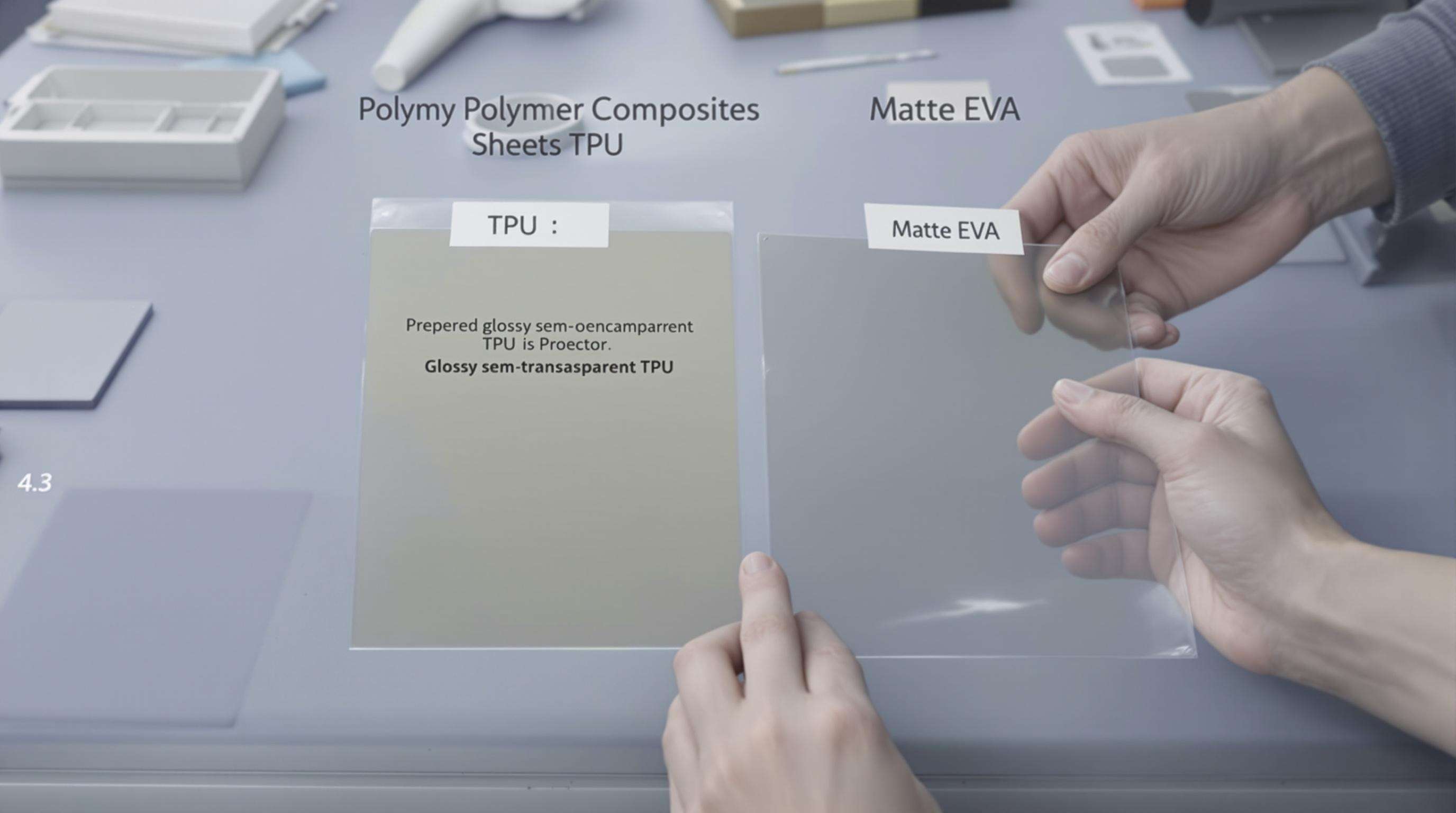

Valg av egnet material er nøkkelen til beskytterens ytelse; det er det punktet hvor biomekanikk (for høyeste energiabsorpsjon ved første kollisjon) møter ergonomi (for den korteste reiseavstanden til kraften mot ryggraden). Formtilpassede polymerkompositter er vanlige i moderne design, fordi deres egenskaper for energiabsorpsjon kan tilpasses. Overholdelse av standarder for slagmotstand som EN 1621-2 begrenser ytterligere hvilke materialer som kan brukes, og kostnadseffektivitet avgjør valget mellom TPU (termoplastisk polyuretan) og EVA (etilen-vinylacetat). Streng leverandorkvalifisering sikrer stabilitet i råmaterialene mellom produksjonsløp.

Takket være sofistikerte polymerkompositter som en hybrid-TPU-fiberglasse lag eller karbonfiberarmert plast, varierer stivheten spesifikt i de respektive beskyttelsessonene. Disse fremskrittene gjør det mulig for nye viskoelastiske skumer å absorbere 72–85 % av energien som genereres under en høyhastighetspåvirkning, samtidig som de er 15 % mer fleksible enn deres tradisjonelle motstykker. Produsentene bruker lukket formprosess for kompositter, noe som også vil hjelpe til med å redusere porøsitet som oppstår i produktet, og dette kan redusere produktets styrke.

EN 1621-2:2014 krever at ryggbeskyttere ikke overstiger en maksimalverdi på 18 kN i 50 J støtsittest, en parameter som stiller krav til materialer som har riktig grad av kompresjonsdeformasjon. Og med resultater fra uavhengige laboratorier som viser at disse TPU-beskytterne klarer 9–12 kN overføring, mot EVA’s 14–17 kN, er det ingen sammenligning. De 24 prosentene i ytelsesmarginen henger direkte sammen med lavere risiko for skader på ryggraden ved motorsykkelkollisjoner, slik som vist i biologiske simuleringer.

Selv om TPU er sterkere, så er prisen på $38/kg tre ganger så høy som EVA's pris på $12/kg. TPU-EVA hybridisering: Materialkostnader reduseres med 40 % ved bruk av beskyttere med zonete TPU-EVA hybridstrukturer, uten tap av sertifisert beskyttelse. Levetidsanalyser har bevist at TPU's levetid på 8 år (mot EVA's 5 år) er 19 % bedre enn EVA over en tidsperiode på 10 år, til tross for de opprinnelige prisforskjellene.

Toppprodusenter reviderer polymere leverandører gjennom en 12-punkts sjekkliste:

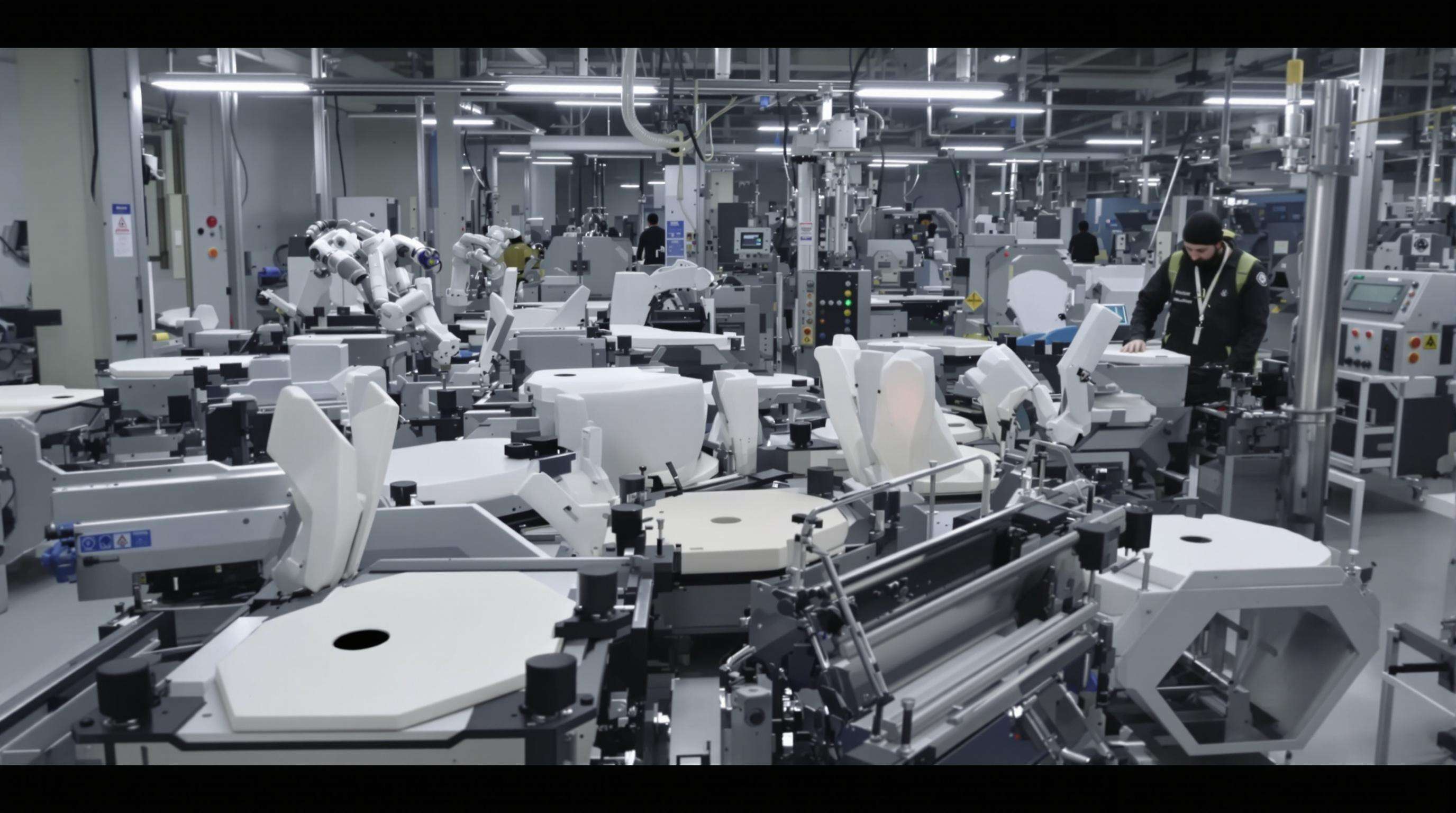

Produksjon av ryggbeskyttere er i stor grad avhengig av avanserte termoformingsmetoder for å oppnå en balanse mellom strukturell integritet og ergonomisk design. Tre kritiske prosessoptimeringer dominerer moderne produksjonsarbeidsganger.

Vakuumformet Vakuumforming er den mest utbredte produksjonsmetoden for ryggbeskyttere fordi det er en økonomisk prosess som tillater prototyping og mellomstore serier. Nyere utviklinger har forbedret syklene med 30–45 % ved bruk av infrarød oppvarming av polymerplater med en hastighet som er 2,3 ganger raskere enn den tradisjonelle metoden. XXXX dette ble oppnådd takket være optimal formtemperatur (130–150 °C for TPU-kompositter), som reduserer materialhurt og gjør det mulig å opprettholde konstant veggtykkelse (1,2–1,5 mm) på de krumme overflatene. I dag tillater automatiske plateforsyninger kontinuerlig drift og reduserer dødtid mellom syklene til under 12 sekunder.

Komprimer for ryggkanaldetaljer og ribbete støtdempersoner, kompresjonsstøpt ved 8–15 bar trykk for nøyaktig gjengivelse av <0,5 mm mønstre. Komponentene støpes samtidig ved hjelp av flerstasjonsverktøy, som danner EVA-skumkjerner og TPU-yttermaterialer i en syklus på 90 sekunder. Samtidig tilpasser sanntidstrykksensorer fyllingsmønsteret i hulrommet og reduserer materialoverskudd med 22 % sammenlignet med konvensjonelle vakuum-systemer. Denne prosessen er avgjørende for CE-sertifiserte beskyttelser der nøyaktige dimensjonale toleranser kreves i henhold til EN 1621-2-spesifikasjonen.

Ujevn kjøling er fremdeles den viktigste faktoren for forvrengning av termofom ryggbeskyttere. Konforme kjølekanaler, plassert strategisk, akselererer varmeavgivelsesraten med opp til 40 %, spesielt i tykkere soner ved siden av skulderreimer. Nylige simuleringer indikerer at aktiv nitrogenkjøling reduserer risikoen for forvrengning med 20–25 % i forhold til passive luftsystemer. Likevel kan rask nedkjøling under 60 °C utløse mikrorevner i polymermatrisene – noe som er et sentralt aspekt å ta hensyn til i forbindelse med validering av ytelse ved flere sammenstøt.

Laserbaserte automatiserte målesystem for tykkdemåling brukes i produksjon av ryggbeskyttere for å oppnå toleranser på ±0,1 mm over partier. Disse systemene bruker spektralanalyse for å registrere risikoen for avskalling i flerlagskompositter under varmforming – avgjørende for EN 1621-2s krav til støtdempning. PLC-funksjonalitet er integrert, noe som tillater automatisk utkasting av ikke-konforme enheter og oppdatering av SPC-dashboards (statistisk prosesskontroll) hver 15. sekund.

CE-sertifiserte produsenter implementerer ANSI Z1.4-taksteringsplaner for å sikre at 8 % av produksjonsbatchene testes og dokumenteres i henhold til ISO 17025. Nye EU-revisjoner fokuserer på sporene taksteringsperioder – hvis du kjører en produksjon på 50 000 beskyttere, vil teknikere trekke ut 12 fra en time for kompresjon/skjæretesting med data logget via blockchain. Dette oppfyller det europeiske kommisjonens oppdaterte PPE-regelverk fra 2024, som krever minst 95 % konfidens i registrering av eventuelle feil i PPE som brukes i kritiske sikkerhedskomponenter.

Bruken av parallellbehandling har ført til en reduksjon i leveringstid for produksjon av beskyttere på 18–22 % sammenlignet med tradisjonelle lineære metoder. Ved å overlape forberedelsen av materialer og formasjonsprosessen kan flere operasjoner utføres samtidig, uten at det går utover støytbestandigheten i forhold til CE EN 1621-2. Intelligent planleggingsprogramvare optimaliserer ressursbruk over flere maskinlinjer, noe som fører til en reduksjon i ledig verktøy tid på 34 % under masseproduksjon. Ekvipment for sanntidsövervakning reduserer også flaskehalsene ved å synkronisere formtemperaturforandringer med nedstrøms kvalitetsinspektion.

Tverrfaglig opplærte operatører gjør produksjonslinjer fleksible, med en utnyttelsesgrad på 92 % for maskiner i 24/7 produksjonssykluser for ryggbeskyttere. Med modulære opplæringskurs i kompresjonsforming og automatisk tykkelsering, reduserte skiftomstillings-tiden seg med 41 %. Simulert opptakprosess reduserer ferdigopplæringstid fra 14 uker til 6 dager for termoformingsmaskinoperatører, avgjørende for å opprettholde CE-sertifisering for alle arbeidsskift.

takket være optimalisering av materialutbyttet, oppnår produsentene betydelige besparelser på produksjonskostnadene for ryggbeskyttere. Nesting-algoritme basert på CAD reduserer polymerplateavfall med 15–22 %. Dette sparer materialer og gjør det mulig for strukturer å beholde sin form ved hjelp av kompenserte kutt mønster. Noen revisualisering for å hjelpe øke utbytte – sanntidsövervåkningssystemer hjelper ved å finne feil tidligere, noe som kan kutte søppelrater med 8–12 % (prosentmessig) over en hel kontinuerlig produksjonskjøring.

Ryggbeskyttere utgjør 25–30 % av de samlede energikostnadene i produksjonen. Ved overgang til servoelektriske formasjonsmaskiner reduseres energiforbruket med 35 % sammenlignet med hydrauliske systemer. Smarte VVS-anlegg med bevegelsessensorer reduserer energibehovet i anlegget med 18 %, mens 12 % av bevegelsesenergien kommer tilbake til live igjen gjennom regenerativ bremseteknologi på transportbånd. Gjennomsnittlig er tilbakebetalingstiden for disse forbedringene mindre enn 18 måneder gjennom realiserte dollarkostnadsbesparelser når det gjelder energi og vedlikehold.

Tyve til førti prosent resirkulerte polymerer — som post-consumer PET og resirkulert TPU — blir nå brukt av industriledere i ryggprotektor-kjerner, noe som muliggjør EN 1621-2 støtbestandighet, mens besparelse per enhet på ny plast kan være så høy som 32 %. Avanserte blandemetoder garanterer konsekvent materialprestasjon, med forsøk som viser sammenlignbar energiabsorpsjon som konvensjonelle skumer ved en 16 % lavere tetthet.

Fremadstormende produsenter benytter polymer-gjenbrukssystemer som resirkulerer 92 % av produksjonsavfall tilbake til nye protektorer, og reduserer råvarekostnader med 0,18–0,35 dollar per enhet. Her deles brukte protektorer opp i basepolymerer og tilsetningsstoffer gjennom automatiserte demonteringslinjer, og en gjenbrukshets på 85 % oppnås. For å sikre full sporingsevne mellom råvarer og ferdig produkt, overvåkes materialet i sanntid med RFID-koder.

Polymerkompositter som en hybrid-TPU-fiberglasse lag eller karbonfiberarmert plast er vanlig på grunn av deres tilpassbare stivhet og energiabsorberende egenskaper.

Selv om TPU er sterkere, er den dyrere enn EVA. En TPU-EVA-hybrid kan redusere kostnadene med 40 % uten å miste beskyttelseseffektiviteten.

Termoforming er avgjørende ettersom den balanserer strukturell og ergonomisk design gjennom prosesser som vakuum- og kompresjonsstøping.

Ved å innføre parallellprosesseringspraksis kan produsenter redusere ledetiden med 18–22 %, noe som forbedrer den totale produksjonseffektiviteten.

Siste nytt

Siste nytt2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02