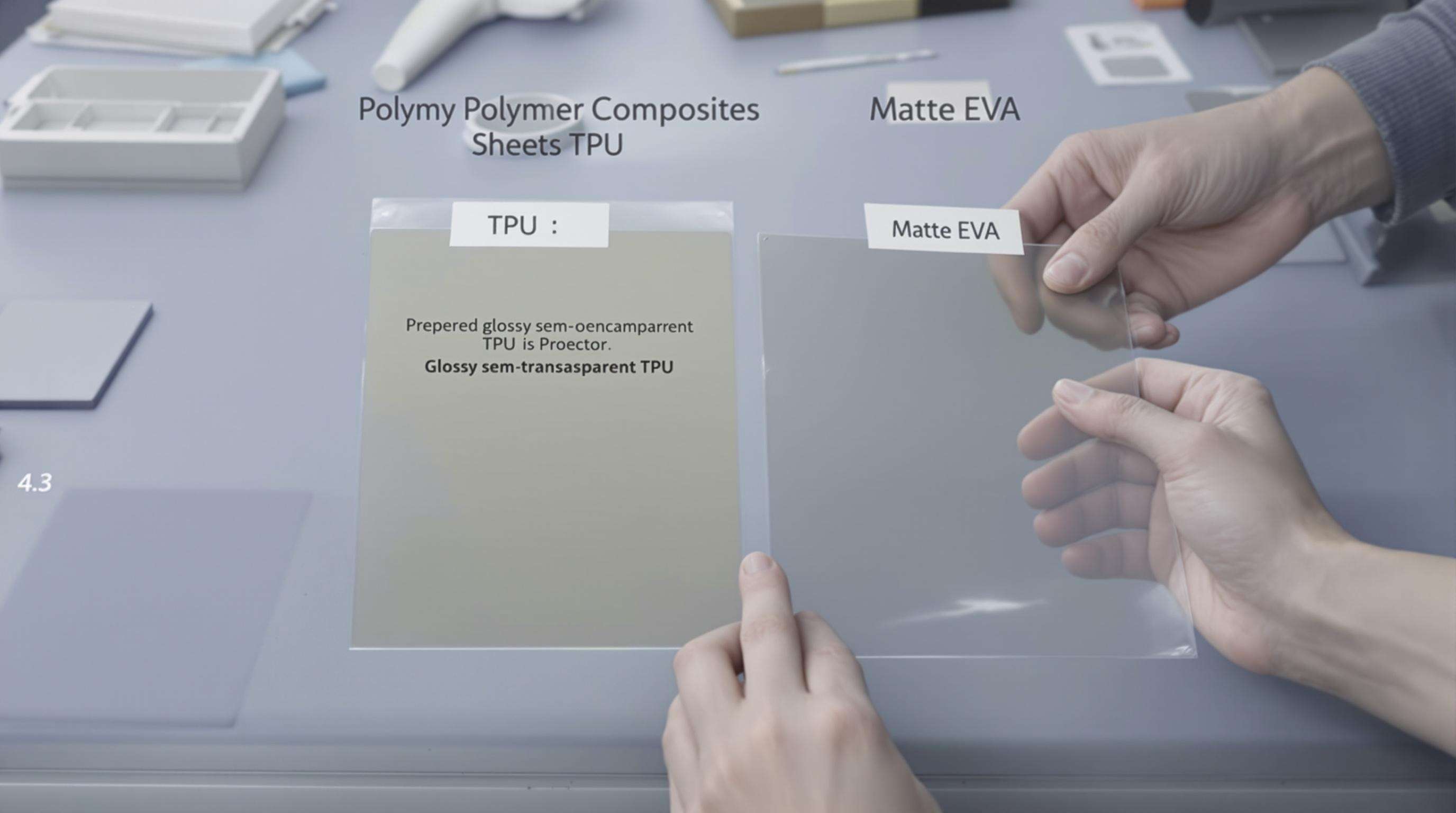

Valet av lämpliga material är nyckeln till skyddets prestanda; det är den punkt där biomekanik (för den högsta energiabsorptionen vid första slaget) möter ergonomi (för den kortaste kraftens väg till ryggraden). Formanpassade polymerkompositer är vanliga i moderna konstruktioner eftersom deras energiabsorptionsegenskaper kan anpassas. Överensstämmelse med slagmotståndsnormer såsom EN 1621-2 begränsar ytterligare typen av material som används, och kostnadseffektivitet avgör valet mellan TPU (termoplastisk polyuretan) och EVA (eten-vinylacetat). Strikta leverantörsintervall säkerställer stabilitet i råvaror mellan produktionsbatcherna.

Tack vare sofistikerade polymerkompositmaterial som hybrid-TPU-glasfiberlager eller kolfiberarmerad plast, varierar styvheten specifikt i respektive skyddszoner. Dessa framsteg gör det möjligt för nya viskoelastiska skum att minska 72–85 % av den energi som uppstår vid en höghastighetspåverkan, samtidigt som de är 15 % mer flexibla än sina traditionella motsvarigheter. Tillverkare använder stängda formprocesser för kompositmaterial, vilket också hjälper till att minska porositet som uppstår i produkten, och detta kan påverka produktens styrka negativt.

EN 1621-2:2014 kräver att ryggprotektorerna inte överstiger en topp på 18 kN i 50 J stöttester, en parameter som kräver material med lämplig kompressionsbeständighet. Och med laboratorietester från tredje part som visar att dessa TPU-protektorer klarar transmissionsvärden på 9–12 kN jämfört med EVA:s 14–17 kN är det ingen jämförelse. En prestandamarginal på 24% hänger direkt ihop med minskad risk för ryggmärgsskador vid motorcykelkollisioner, vilket har visats i biomekaniska simuleringar.

Även om TPU är starkare, så kostar det 38 dollar/kg, tre gånger mer än EVA:s pris på 12 dollar/kg. TPU-EVA-hybridisering: Materialkostnaden minskas med 40% genom protektorer som använder zonindelad TPU-EVA-hybridisering, utan förlust av certifierade skyddsnivåer. Livscykelanalyser har visat att TPU:s livslängd på 8 år (jämfört med EVA:s 5 år) är 19% bättre än EVA under en tidsram på 10 år, trots de inledande kostnads skillnaderna.

Toppmanufactörer granskar polymerleverantörer genom en checklist på 12 punkter:

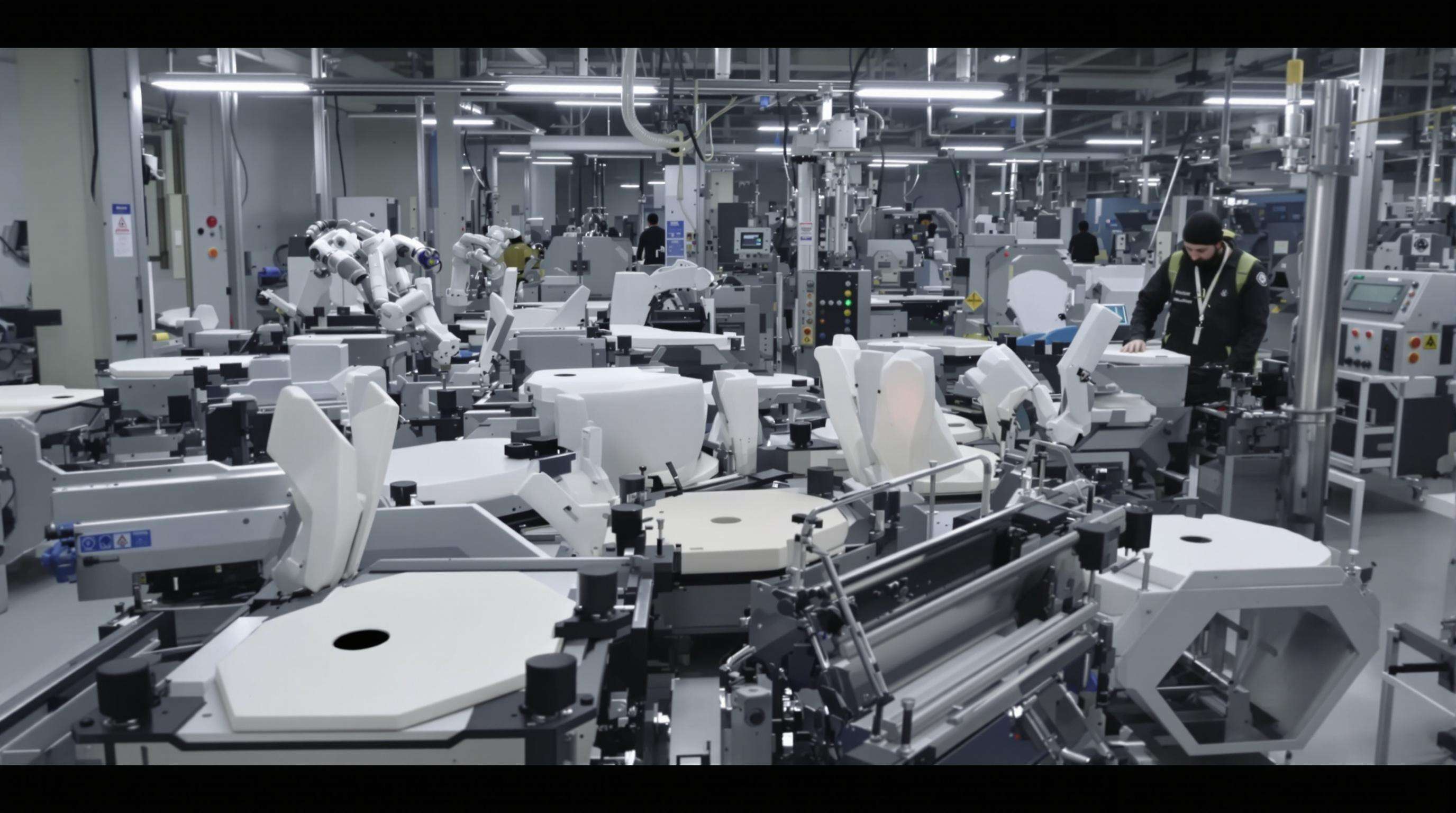

Tillverkning av ryggskydd är kraftigt beroende av avancerade varmformstekniker för att balansera strukturell integritet med ergonomisk design. Tre centrala processoptimeringar dominerar moderna produktionsarbetsflöden.

Vakuumformning är den mest använda tillverkningsmetoden för ryggskydd eftersom det är en ekonomisk process som tillåter prototypframställning och mellanstor serieproduktion. Nya utvecklingar har förbättrat cykeltider med 30–45 % genom infraröd uppvärmning av polymerplattor i en hastighet som är 2,3 gånger snabbare än den traditionella metoden. Detta uppnåddes tack vare optimal formtemperatur (130–150°C för TPU-kompositer), vilket minskar materialtillbakagång och gör det möjligt att upprätthålla konstant väggtjocklek (1,2–1,5 mm) på de böjda ytorna. Idag tillåter automatiska plattmatare kontinuerlig drift, vilket minskar dödtid mellan cykler till under 12 sekunder.

Komprimera för detaljerade ryggkanaler och ribbade stöt-zoner, kompressionssmält vid 8–15 bar tryck för exakt reproduktion av avigsida mönster <0,5 mm. Komponenterna formas samtidigt med hjälp av flerstationsverktyg, vilket skapar EVA-skumkärnor och TPU-ytterdelar i en cykel på 90 sekunder. Under processen justerar trycksensorer i realtid fyllningsmönstren i formhålan och minskar materialöverskottet med 22 % jämfört med konventionella vakuum-system. Denna process är avgörande för CE-märkta skyddsdynor där exakta dimensionstoleranser krävs enligt EN 1621-2-specifikationen.

Ojämn kylning är fortfarande den främsta faktorn bakom formförändringar i termoformade ryggskydd. Konforma kylkanaler, strategiskt placerade, ökar värmeavgivningshastigheten med upp till 40 %, särskilt i tjockare sektioner intill remmar. Nyliga simuleringar visar att aktiv kvävekylning minskar risken för deformation med 20–25 % jämfört med passiva luftsystem. Snabb kylning under 60 °C kan dock utlösa mikrosprickor i polymermatriserna – vilket är en avgörande punkt att ta hänsyn till vid validering av prestanda vid flera stötar.

Lasersystem för automatisk mätning av tjocklek används i produktionen av ryggskydd för att uppnå toleranser på ±0,1 mm över serier. Dessa system använder spektralanalys för att identifiera risk för avskiljning i flerskiktiga kompositmaterial under termoformning – avgörande för EN 1621-2 krav på stötfångning. PLC-funktion är integrerad vilket tillåter automatisk utkastning av icke-kompatibla enheter och uppdatering av SPC-dashboards (statistisk processkontroll) var 15:e sekund.

Tillverkare som är CE-certifierade tillämpar ANSI Z1.4-urvalsplaner för att säkerställa att 8 % av produktionssatserna testas och dokumenteras enligt ISO 17025. Nya EU-auditer fokuserar på spårbara urvalsperioder — om du kör en produktion av 50 000 skyddsdynor, drar teknikerna ut 12 varje timme för kompressionsskjuvningstestning med data som loggas i blockchain. Detta uppfyller Europeiska kommissionens uppdaterade PPE-förordning från 2024, som kräver minst 95 % konfidens i upptäckt av eventuella fel i PPE som används i avgörande säkerhetskomponenter.

Användningen av parallellbearbetning har resulterat i en 18–22 % minskning av ledtiden för produktion av skydd jämfört med traditionella linjära metoder. Genom att överlappa materialberedning och formningsprocess kan flera operationer utföras samtidigt utan förlust i slagprestanda jämfört med CE EN 1621-2. Intelligenta schemaläggningsprogram optimerar resursanvändningen över flera bearbetningslinjer, vilket leder till en 34 % minskning av verktygsinaktivitetstid vid massproduktion. Utrustning för realtidsövervakning minskar också flaskhalsar genom att synkronisera temperaturförändringar i formarna med efterföljande kvalitetskontroll.

Operatörer med tvärgående kompetens gör produktionslinjer flexibla, vilket leder till en utnyttjanderate på 92% för maskiner i tillverkningscykler av ryggskydd som pågår dygnet runt. Med modulbaserade träningskurser för kompressionsformning och tjocklejskalibrering av automation har skiftbyte minskats med 41%. Simulerad introduktion minskar inlärningstiden från 14 veckor till 6 dagar för operatörer av formsprutningsmaskiner, vilket är avgörande för att upprätthålla CE-certifiering för alla arbetspass.

tack vare optimeringen av materialutbytet får tillverkare en betydande besparing på kostnaderna för produktion av ryggskydd. CAD-baserade nästlingsalgoritmer minskar polymerplåtavfall med 15–22 %. Detta sparar material och gör att strukturerna kan behålla sin form med hjälp av kompenserade skärnmönster. Viss omvisualisering för att öka utbyte – system för realtidsövervakning hjälper genom att upptäcka fel tidigare, vilket kan sänka spillkvoten 8–12 % (i procentuella termer) under en hel kontinuerlig produktionskörning.

Ryggebeskyttere udgør 25-30% af de samlede produktionsomkostninger i forhold til energi. Overgangen til servo-elektriske formningsmaskiner reducerer energiforbruget med 35% sammenlignet med hydrauliske systemer. Intelligente HVAC-systemer med tilstedeværelsessensorer reducerer facilitetens energibehov med 18%, mens 12% af bevægelsesenergien kommer tilbage til live ved hjælp af transportbånd med regenerativ bremseteknologi. Gennemsnitligt er tilbagebetalingstiden på disse forbedringer mindre end 18 måneder gennem de realiserede dollars besparelser i energi og vedligeholdelse.

Tjugo till fyrtio procent återvunna polymerer - såsom post-consumer PET och återvunnen TPU - används nu av industriledare i ryggprotektorers kärnor, vilket möjliggör EN 1621-2-stötskydd, medan besparing av nyplast per enhet är upp till 32%. Modern kompoundering säkerställer konsekvent materialprestanda, med piloter som visar jämförbar energiabsorption jämfört med konventionella skummaterial vid en 16% lägre densitet.

Framstegsrika tillverkare använder polymersystem för återvinning som återcirkulerar 92% av produktionsavfall tillbaka till nya protektorer, vilket minskar råvarukostnaderna med 0,18–0,35 USD/enhet. Här delas skyddsenheter i slutet av livscykeln upp i baspolymerer och tillsatsser genom automatiserade demonteringslinjer, och 85% materialåtervinning uppnås. För att säkerställa full spårbarhet mellan råvara och färdig produkt övervakas materialet i realtid med RFID-taggar.

Polymerkompositer såsom en hybrid-TPU-glasfiberlager eller kolrörsförstärkta plaster är vanliga på grund av deras anpassningsbara styvhet och energiabsorptionsförmåga.

Även om TPU är starkare, är det dyrare än EVA. En TPU-EVA-hybrid kan sänka kostnaderna med 40 % utan att förlora skyddseffektivitet.

Termoformning är avgörande eftersom den balanserar strukturell och ergonomisk design genom processer som vakuum- och kompressionsformning.

Genom att anta parallellbearbetningspraxis kan tillverkare minska genomsnittliga ledtider med 18–22 %, vilket förbättrar den totala produktionskapaciteten.

Senaste Nytt

Senaste Nytt2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02