Der Standard EN 1621-2 legt Benchmarkwerte für die Aufprallabsorption von Rückenprotektoren fest und definiert zwei Leistungsstufen:

Die CE-Zertifizierung bringt Anforderungen wie Temperaturbeständigkeitstests (-10 °C bis +40 °C) und jährliche Los-Prüfungen mit sich. Hersteller müssen durch statistische Prozesskontrollen eine Fehlerquote von 2 % einhalten, um eine gleichbleibende Leistungsfähigkeit sicherzustellen.

In nach ISO 9001 zertifizierten Fabriken entstehen 34 % weniger Materialfehler (Occupational Safety Quarterly 2023), da eine Rückverfolgbarkeit von der Beschaffung bis zur Endprüfung gewährleistet ist. Das Qualitätsmanagementsystem reduziert Produktionsverzögerungen bei Großaufträgen (10.000+ Einheiten) um 22 % und entspricht regionalen Sicherheitsvorschriften, wodurch Garantieansprüche minimiert werden.

Großaufträge benötigen in der Regel 4–8 Wochen, wobei optimierte Hersteller Just-in-Time-Bestandsführung und prädiktive Analysen nutzen. Drittanbieter im Bereich Logistik garantieren selbst bei Nachfragespitzen eine termingerechte Lieferung zu 98 %.

Ethische Beschaffung erfordert eine vollständige Rückverfolgbarkeit von stoßdämpfenden Schaumstoffen und Laminaten. Viele Lieferanten bieten mittlerweile digitale Besitznachweise (in Übereinstimmung mit ISO 20400), und 63 % führen jährlich Audits bei Lieferanten der Stufe 2 durch. Blockchain-basierte Verfolgungssysteme garantieren die Materialkonsistenz für die CE-Zertifizierung.

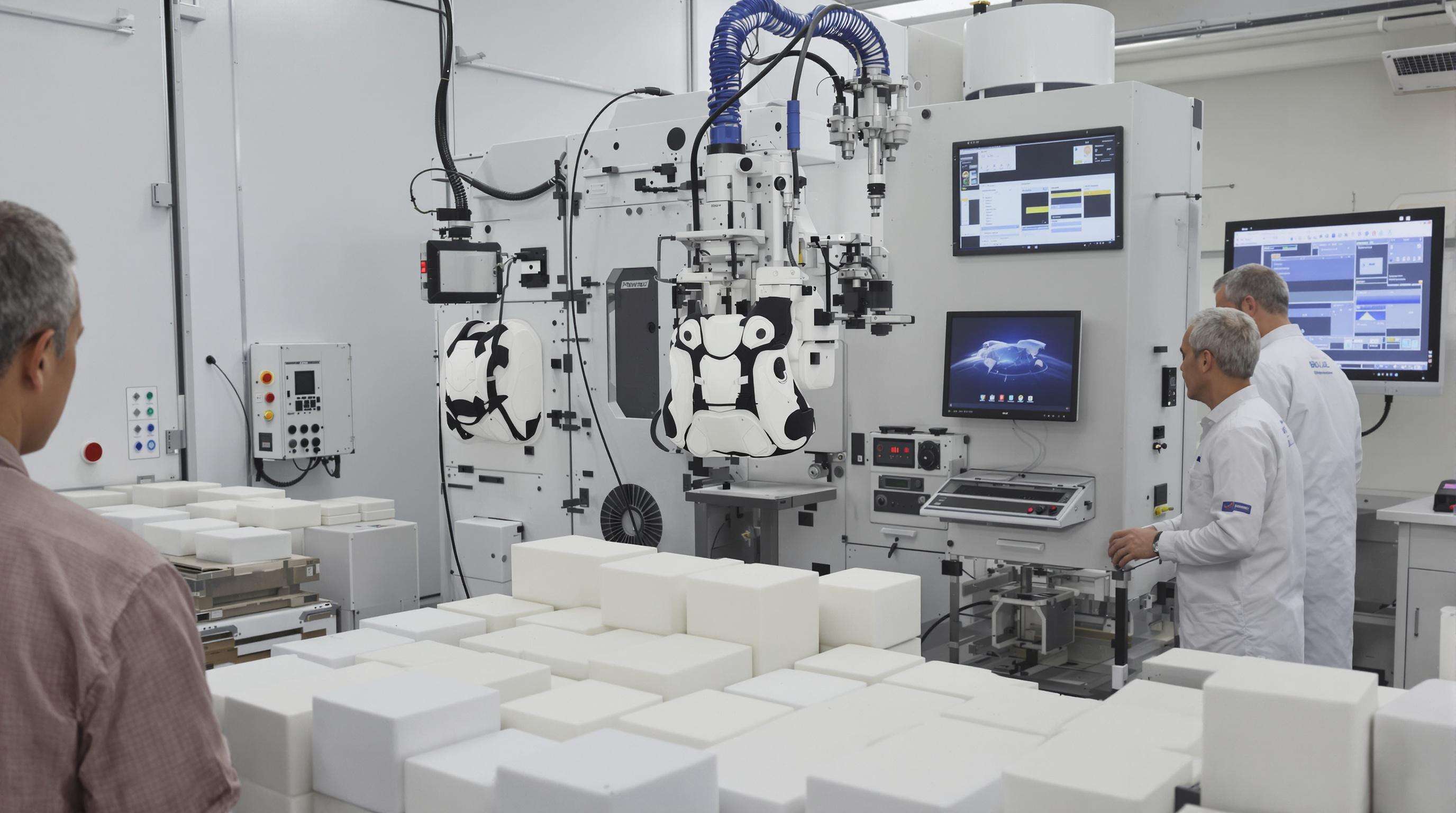

Flexible Linien wechseln innerhalb von <90 Minuten zwischen CE-Stufe-1- und CE-Stufe-2-Protektoren, wobei eine Geräteeffizienz von 85 % erhalten bleibt. Automatisches Nesting reduziert den Materialabfall um 18 %, während Echtzeit-Druckkartierung eine gleichmäßige Schlagfestigkeit in Hochleistungsserien sicherstellt.

Robotergestützte Impaktoren simulieren Kräfte von 50 Joule (konform zu EN 1621-2), wobei zertifizierte Protektoren eine Abweichung von lediglich 5 % zwischen Chargen aufweisen. Automatische Systeme prüfen die Schaumstoffdichte (±2 %-Toleranz) sowie die Schalenintegrität nach dem Formen.

Vierteljährliche Neukalibrierung (nach ISO 17025-Standards) und geschichtete Stichprobenentnahme bei Großbestellungen (5.000+ Einheiten) gewährleisten die Einhaltung von Vorgaben ohne Vollinspektion.

Durch Blockchain-aktivierte digitale Zwillinge werden Materialien entlang der Produktion verfolgt, wodurch eine Versandgenauigkeit von 99,6 % erreicht wird. FEFO-Algorithmen priorisieren ältere Materialien, wodurch Garantieansprüche in klimatisierten Lagern um 73 % reduziert werden.

68 % der OEMs legen Wert auf anatomische Ausrichtung und verwenden Druckverteilungsmessungen zur Positionierung von schockabsorbierenden Zonen (<120 kPa Widerstand). Modulare Designs bieten individisierbare Lendenwirbelstützen für Motorradfahrer.

CAD-gestützte Prototypenerstellung verkürzt die Zeit vom Design zur Serienreife um 40–60 %. Fünf-Achsen-CNC-Fräsen und additive Fertigung ermöglichen am selben Tag Anpassungen an Belüftungsmustern oder Gurthaltern, unter Einhaltung der EN 1621-2-Standards.

Großkäufer profitieren von gestaffelten Garantien (1–3+ Jahre für Bestellungen >5.000 Einheiten). Lieferanten mit schneller Bearbeitung von Garantieansprüchen (48 Stunden) behalten 78 % ihrer Unternehmenskunden.

Regionale Zentren ermöglichen Lieferungen innerhalb von 72 Stunden. Logistikpartner müssen Zollangelegenheiten effizient abwickeln (20–25 % der Lieferverzögerungen gehen auf Dokumentationsfehler zurück). KI-gestützte Lagerprognosen reduzieren den erforderlichen Sicherheitsbestand um 30–40 %.

Bestellungen mit mehr als 5.000 Einheiten erhalten häufig Rabatte von 15–20 %, allerdings kann dies die Schutzfunktion beeinträchtigen. Qualitativ minderwertige Schaumstoffe senken die Kosten um 30 %, erhöhen die Übertragung von G-Kräften jedoch um 18 %. Erfahrene Einkäufer fordern:

EN 1621-2 definiert zwei Leistungsstufen: Stufe 1, die eine Kraft von 18 kN überträgt und für den allgemeinen Gebrauch geeignet ist; und Stufe 2, die die Kraft auf 9 kN reduziert und ideal für den Schutz bei Hochgeschwindigkeitsaufprällen ist.

Die CE-Zertifizierung umfasst zusätzliche Anforderungen wie Temperaturbeständigkeitstests zwischen -10 °C und +40 °C und schreibt jährliche Chargenprüfungen vor. CE legt außerdem eine Fehlerrate von 2 % durch statistische Prozesskontrolle fest.

Die ISO 9001-Zertifizierung hilft, Materialfehler um 34 % zu reduzieren und Produktionsverzögerungen um 22 % zu senken. Sie gewährleistet Rückverfolgbarkeit und minimiert Garantieansprüche, indem sie auf regionalen Sicherheitsvorschriften basiert.

Modulare Produktionslinien bieten Flexibilität, ermöglichen schnelle Wechsel zwischen verschiedenen Produktstufen, halten eine Geräteeffizienz von 85% aufrecht und reduzieren Materialabfall um 18% durch automatisches Nesting.

Blockchain ermöglicht digitale Zwillinge zur Verfolgung von Materialien entlang der Produktion, erreicht eine hohe Versandgenauigkeit und reduziert Garantieansprüche, indem Materialkonsistenz sichergestellt und ältere Materialien priorisiert werden.

Top-Nachrichten

Top-Nachrichten2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02