La norme EN 1621-2 fixe des références en matière d'absorption des chocs pour les dosserets, définissant deux niveaux de performance :

La certification CE ajoute des exigences telles que les tests de résistance à la température (-10 °C à +40 °C) et les audits annuels par lots. Les fabricants doivent maintenir un taux de défaut inférieur à 2 % grâce à des contrôles statistiques des processus pour garantir des performances constantes.

Les usines certifiées ISO 9001 enregistrent 34 % de défauts matériels en moins (Occupational Safety Quarterly 2023) en appliquant une traçabilité depuis l'approvisionnement jusqu'à l'inspection finale. Ce cadre de travail réduit les retards de production de 22 % pour les grandes commandes (10 000 unités et plus) et s'aligne sur les réglementations locales de sécurité, limitant ainsi les réclamations sous garantie.

Les commandes en gros prennent généralement entre 4 et 8 semaines, les producteurs optimisés utilisant une gestion d'inventaire en temps réel et des analyses prédictives. La logistique externalisée garantit une livraison à l'heure dans 98 % des cas, même lors de pics de demande.

L'approvisionnement éthique exige une traçabilité complète des mousses et des laminés absorbant les chocs. De nombreux fournisseurs proposent désormais une documentation numérique sur la chaîne de responsabilité (conforme à l'ISO 20400), et 63 % contrôlent annuellement leurs fournisseurs de niveau 2. Le suivi par blockchain vérifie la cohérence des matériaux pour la certification CE.

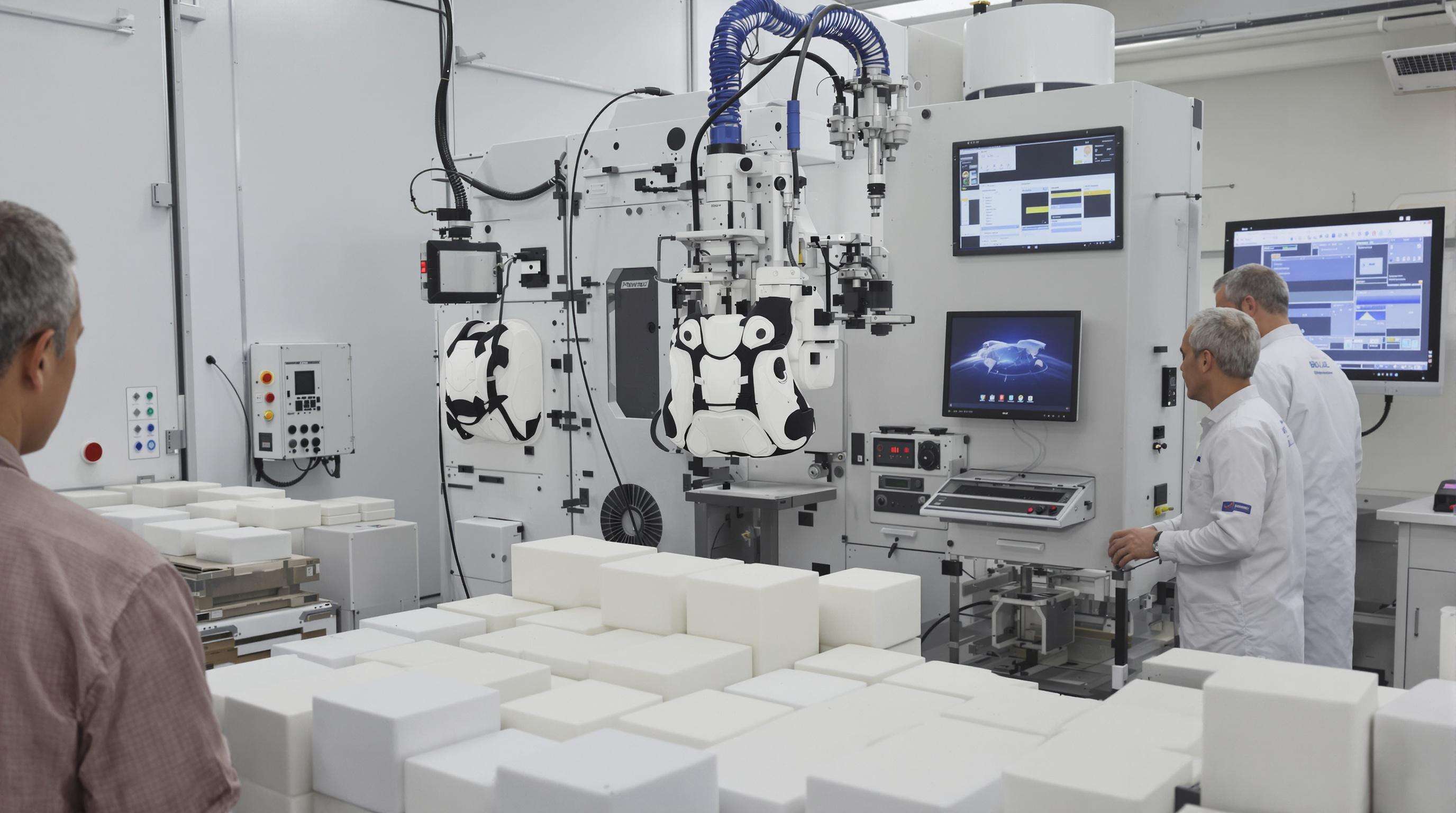

Les lignes flexibles permettent de passer d'un protecteur de niveau CE 1 à 2 en moins de 90 minutes, tout en maintenant une efficacité des équipements de 85 %. Le nesting automatisé réduit les déchets de matière de 18 %, tandis qu'une cartographie de pression en temps réel garantit une résistance uniforme aux chocs dans les grandes séries.

Des impacteurs robotisés simulent des forces de 50 joules (conformément à la norme EN 1621-2), les protections certifiées présentant une variance de 5 % entre les lots. Les systèmes automatisés vérifient la densité de la mousse (tolérance ±2 %) et l'intégrité de la coque après le moulage.

Recalibration trimestrielle (normes ISO 17025) et échantillonnage stratifié pour les commandes en gros (5 000+ unités) permettent de maintenir la conformité sans inspection à 100 %.

Des jumeaux numériques activés par la blockchain suivent les matériaux tout au long de la production, atteignant une précision d'expédition de 99,6 %. Les algorithmes FEFO priorisent les matériaux anciens, réduisant les réclamations garantie de 73 % dans un stockage sous contrôle climatique.

68 % des équipementiers automobiles privilégient l'alignement anatomique, utilisant une cartographie de pression pour positionner les zones absorbant les chocs (<120 kPa de résistance). Les conceptions modulaires offrent un soutien lombaire configurable pour les motocyclistes.

La prototypage assisté par CAO réduit le délai conception-production de 40 à 60 %. Le fraisage CNC à cinq axes et la fabrication additive permettent des ajustements le jour même pour les motifs de ventilation ou les points d'ancrage des sangles, tout en respectant les normes EN 1621-2.

Les acheteurs en gros bénéficient de garanties progressifs (1 à 3 ans et plus pour les commandes supérieures à 5 000 unités). Les fournisseurs résolvant rapidement les réclamations (48 heures) conservent 78 % de leurs clients professionnels.

Des centres régionaux permettent des livraisons en 72 heures. Les partenaires logistiques doivent gérer efficacement les formalités douanières (20 à 25 % des retards proviennent d'erreurs dans la documentation). Une prévision des stocks assistée par l'intelligence artificielle réduit les besoins en stock tampon de 30 à 40 %.

Les commandes supérieures à 5 000 unités bénéficient souvent de remises de 15 à 20 %, mais la réduction des coûts peut nuire à la protection. Les mousses de qualité inférieure réduisent les coûts de 30 %, mais augmentent la transmission des forces G de 18 %. Les acheteurs avisés exigent :

EN 1621-2 définit deux niveaux de performance : Niveau 1, qui transmet une force de 18 kN, adapté à un usage général ; et Niveau 2, réduisant la force à 9 kN, idéal pour une protection contre les chocs à grande vitesse.

La certification CE inclut des exigences supplémentaires telles que des tests de résistance aux températures allant de -10 °C à +40 °C et exige des audits annuels par lots. La CE impose également un taux de défaut de 2 % au travers de contrôles statistiques des processus.

La certification ISO 9001 permet de réduire les défauts matériels de 34 % et diminue les retards de production de 22 %. Elle garantit la traçabilité et réduit les réclamations liées à la garantie en s'alignant sur les réglementations locales de sécurité.

Les lignes de production modulaires offrent une grande flexibilité, permettant des changements rapides entre différents niveaux de produits, tout en maintenant une efficacité des équipements de 85 % et en réduisant les déchets matériels de 18 % grâce à un nesting automatisé.

La blockchain permet la création de jumeaux numériques pour suivre les matériaux tout au long du processus de fabrication, atteignant une grande précision des expéditions et réduisant les réclamations sous garantie en assurant la cohérence des matériaux et en priorisant l'utilisation des matériaux les plus anciens.

Actualités à la Une

Actualités à la Une2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02