Die effektive Konstruktion von Rückenprotektoren beginnt mit materialwissenschaftlichen Prinzipien, die Schutz, Langlebigkeit und Tragekomfort miteinander vereinbaren. Branchenführer legen bei der Entwicklung von Rückenschutzsystemen besonderen Wert auf drei grundlegende Kriterien.

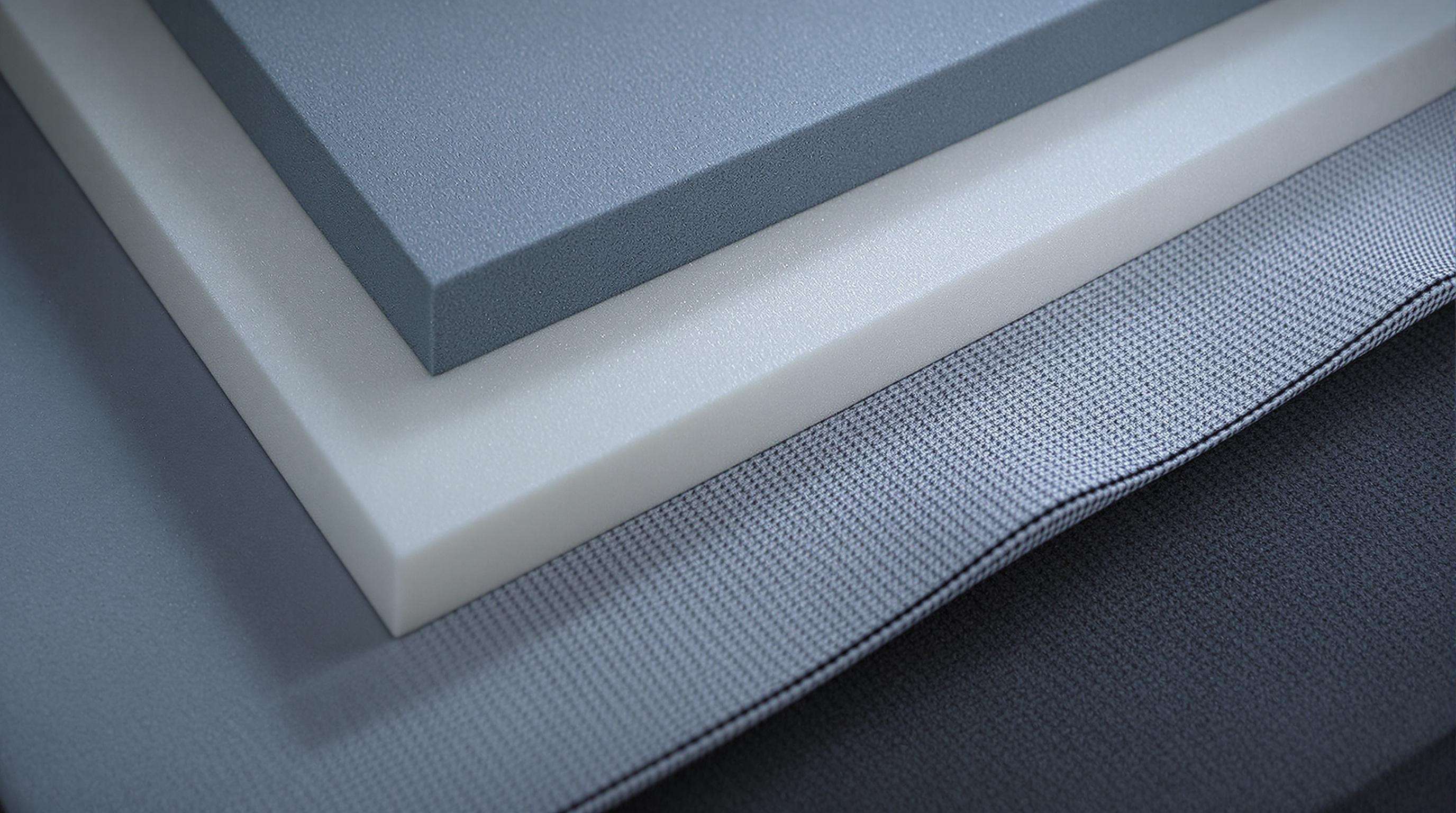

Expandiertes Polypropylen (EPP), Hochdichtes Polyethylen und Hochdichter Polyurethan sind üblich und weisen energieabsorbierende Eigenschaften auf (Dichte, 50–90 kg/m³). Die Energie wird über den Rückenprotektor verteilt. Polymere mit 80 kg/m³ können gemäß der Impact Materials Study von 2023 eine Reduktion der Spitzenaufprallkräfte um 70 % gegenüber herkömmlichen Schaumstoffmaterialien ermöglichen. Hersteller dürfen jedoch Flexibilität nicht der Dichte opfern – zu steife Materialien begrenzen die Bewegungsfreiheit, während weniger dichte Materialien Stöße mit hoher Energie nicht standhalten können. Bei Zertifizierungstests nach dem europäischen Sicherheitsstandard EN1621-2 muss das Protektormaterial eine Kraft von ≤18 kN übertragen, wodurch Berechnungen des Steuervolumens zur Dichte erforderlich werden.

Hochleistungsverbundwerkstoffe verwenden eine Matrix, deren Eigenschaften beispielsweise denen eines normalen polymeren Materials wie einem natürlichen Polymer (z. B. Gummi) oder einem Kunststoff (z. B. Plasticine) überlegen sind. Diese außergewöhnlichen Materialien werden in verschiedenen Anwendungen eingesetzt. Hochleistungsverbundwerkstoffe finden in einer Vielzahl von Anwendungen mit hohen Leistungsanforderungen Verwendung. Querverwobene Spread-Tow-Multiaxial-Systeme mit 15–20 Lagen weisen in alle Richtungen eine sehr hohe Schlagfestigkeit auf, und Harzimprägnationsverfahren beseitigen jegliche Faserkreuzungen, die früher eine potenzielle Schwachstelle darstellten. Laut aktuellen Marktanalysen machen Verbundwerkstoffe mittlerweile 62 % der Materialien für Premium-Rückenprotektoren aus und bieten im Vergleich zu massiven Polymerplatten ein Gewichtseinsparung von 40 %.

Basisschichten benötigen Stoffe mit einer Wasserdampfdurchlässigkeit von ≥500 g/m2 /24 Std. (MVTR). Laminatstoffe aus wasserabweisenden Außengeweben, kapillarwirksamen Mittelschichten und antibakteriellen Innenmaschen, die die Luftfeuchtigkeit unter 15 % halten, auch bei längerer Nutzung. Laut einer Thermometer-Komfortstudie aus 2024 reduzieren solche Systeme Hitzestress in Reitanwendungen um 58 % im Vergleich zu herkömmlichen Polyester-Innenfuttern.

Prüfprotokolle für den Aufprallschutz von Rückenprotektoren bilden die Grundlage für die Sicherheitssysteme von Reitern und stellen sicher, dass Schutzausrüstungen strenge Leistungsstandards erfüllen. Aktuelle Zertifizierungsrahmenmodelle vereinen standardisierte Labortests mit realitätsnahen Kollisionssimulationen, um Materialien und Designs zu validieren.

Die American Society for Testing and Materials (ASTM) und die europäischen Conformité Européenne (CE)-Normen legen das Mindestmaß an Schlagfestigkeit fest, das Rückenprotektoren aufweisen müssen, um zertifiziert zu werden. Die Einhaltung der Anforderungen der EN 1621-2 erfordert umfangreiche Testreihen zur Bestimmung der Kraftübertragungsgrenzen mithilfe synthetischer Impaktoren, die unter kontrollierter Geschwindigkeit auf die Protektoren einwirken. Alle wichtigen Programmbeglaubigungen verlangen eine jährliche Neuzertifizierung der Prüfgeräte sowie der Kompetenz der Bediener und zusätzlich externe Audits des Herstellers, um sicherzustellen, dass die Zertifizierung aufrechterhalten wird. Neue Anpassungen der CE-Normen beinhalten zusätzliche Tests zur Leistungsfähigkeit bei -10°C niedriger Temperatur neben den üblichen Prüfungen unter Umgebungsbedingungen.

Die heutigen Aufpralltests simulieren realistische Crash-Mechanismen von Protektoren, da diese Kräften aus seitlicher, vertikaler und schräger Richtung ausgesetzt sind. Der Aufprall wird durch pneumatische Aktoren mit Geschwindigkeiten von bis zu 9 m/s nachgebildet, und dreidimensionale Sensoren messen die Kraftverteilung auf der Oberfläche der Protektoren. Diese Methoden decken Schwachstellen sowie Verbesserungspotenziale in Verbundschichtsystemen auf.

ACL untersuchte die Energiedissipation mithilfe einer standardisierten Serie von Mass-Drop-Tests und bestimmte die Kraftdämpfung über die Protektorensätze. Kalibrierte Sensoren messen die maximalen Aufprallkräfte in Verbundschichten, wobei die Pass/Fail-Grenzwerte auf weltweiten Sicherheitsstandards basieren. Studien zur Kraftübertragungsanalyse haben gezeigt, dass fortschrittliche Schäume im Vergleich zu konventionellen polymeren Matrizes die übertragene Energie signifikant minimieren 1, 6, 9, 17, 22. Die Prüfprotokolle verlangen sechs aufeinanderfolgende Aufprälle im gleichen Protektorbereich mit einer Energie von 50J, um die Wiederholbarkeit des Materials unter zyklischer Belastung nachzuweisen.

Ergonomische Gestaltungskriterien von Rückenprotektoren: Drei wesentliche Faktoren Flexibles Material schafft ein Gleichgewicht zwischen Schutz der Wirbelsäule und Bewegungsfreiheit des Nutzers Anatomische Formgebung führt zu einer optimalen ergonomischen Passform für den menschlichen Körper Belüftung ist das dritte Hauptmerkmal ergonomisch gestalteter Rückenprotektoren. Hochentwickelte Materialien wie viskoelastische Polymere und geschlossenzellige Schaumstoffe passen sich der Körperform an, widerstehen gleichzeitig dem Aufprall und haben nachweislich eine konstante Energieabsorptionsrate von 94 % bei Temperaturen von -20 °C bis 40 °C.

Ebenso gewährleistet die einstellbare Segmentierung in modulare Designs, dass abnehmbare Bereiche erhalten bleiben, die von Benutzern für schutzbezogene Anpassungen umkonfiguriert werden können, wobei die Mindestdicke von 12 mm zur Aufprallabsorption beibehalten wird, während bislang die Modularität auf bestimmte Designs beschränkt war. Diese anatomischen Formgebungsmethoden berücksichtigen die geschlechtsspezifische Wirbelsäulenkrümmung und reduzieren Druckpunkte um bis zu 33 % im Vergleich zu herkömmlichen Unisex-Polstern. Reaktionsfähige integrierte Feuchtigkeitsableitungsliner mit 360° Luftstromkanälen lösen Probleme bei Hitze – ein entscheidender Aspekt, da Studien zeigen, dass 68 % der Befragten Atmungsaktivität als wichtigste Eigenschaft bei längerem Tragen angeben.

Rückenprotektoren müssen strengen internationalen Sicherheitsvorschriften entsprechen, um bei hochriskanten Aktivitäten zuverlässigen Schutz zu gewährleisten. Diese Standards regeln das Materialverhalten, die ergonomische Gestaltung und die Fähigkeit zur Aufprallminderung. Hersteller legen Wert auf Zertifizierungen wie EN 1621-2 und ASTM/CE, um den Anforderungen globaler Märkte gerecht zu werden und sportartspezifische Risiken zu berücksichtigen.

Die EN 1621-2-Norm schreibt vor, dass Rückenprotektoren die übertragenen Aufprallkräfte während eines vertikalen Falls mit einer Energie von 4,43 Joule auf ≤18 kN (Stufe 1) oder ≤9 kN (Stufe 2) reduzieren müssen. Eine Studie aus dem Jahr 2022 zu Motorradsicherheitsprotokollen stellte fest, dass rückenschonende Protektoren nach EN 1621-2 das Risiko von Rückenverletzungen um 33 % senkten im Vergleich zu nicht zertifizierten Alternativen. Die Einhaltung umfasst:

Rückenprotektoren für Motocross benötigen in der Regel eine EN 1621-2 Zertifizierung der Stufe 2 aufgrund höherer Aufprallkräfte bei hohen Geschwindigkeiten (Durchschnitt 45–75 km/h), während Reitausrüstungen den BETA-2018-Standards folgen, die auf schlankes Design für Bewegungsfreiheit beim Reiten achten. Wichtige Unterschiede umfassen:

| Parameter | Motocross | Reitsport |

|---|---|---|

| Aufprall-Energieprüfung | 50 J (ASTM F355) | 30 J (BETA 2018) |

| Abdeckungsbereich | Wirbelabschnitte T1–T12 | Wirbelabschnitte T1–L3 |

| Flexibilitätsbewertung | Halbsteif | Gelenkte Panels |

Querindustrielle Analysen zeigen, dass 68 % der Dual-Sport-Protektoren Abstriche bei den Aufprallwerten machen, um den Flexibilitätsanforderungen im Reitsport gerecht zu werden.

Hersteller von Rückenprotektoren überprüfen die Gleichmäßigkeit des Aufprallschutzes durch zufällige Stichproben an 15–20 Einheiten pro Produktionszyklus. Das Testverfahren simuliert Druckbelastungen von über 50 kN (EN 1621-2 Standard) und zeichnet dabei die Kraftverteilung auf neun anatomischen Zonen auf. Laut einer Studie zum Schutzausrüstungen aus dem Jahr 2023 behalten konforme Systeme eine Varianz von 98,6 % bei der Konsistenz der Aufprallkräfte (zwischen Chargen) durch SPC (Statistische Prozesskontrolle) bei. Bei katastrophalen Ausfallszenarien wie Schaumablösung oder Herausziehen von Verstärkungen wird die Produktion unverzüglich gestoppt und erst wieder aufgenommen, sobald die Ursachen behoben wurden.

Moderne Sehnsysteme scannen mithilfe der Doppelspektrum-Infrarotspektroskopie nun 100 % aller Rückenprotektoren-Bauteile, um Materialunregelmäßigkeiten von nur 0,2 mm² Größe zu erkennen. Dreistufige Defektklassifizierungsprotokolle lehnen automatisch alle Einheiten ab, bei denen:

Rückenprotektoren verwenden üblicherweise Materialien wie expandiertes Polypropylen (EPP), hochdichtes Polyethylen, hochdichtes Polyurethan und fortschrittliche Verbundwerkstoffe.

Rückenprotektoren müssen Standards von Organisationen wie ASTM und CE erfüllen. Dazu gehören mehrachsige Aufpralltests und Verfahren zur Überprüfung der Energieabsorption.

Die EN 1621-2-Zertifizierung stellt sicher, dass Rückenprotektoren Aufprallkräfte effektiv reduzieren und das Risiko von Rückenverletzungen in getesteten Szenarien deutlich verringern.

Die Flexibilität des Materials gewährleistet ein Gleichgewicht zwischen Schutz der Wirbelsäule und Bewegungsfreiheit des Nutzers, was für ergonomischen Komfort und effektiven Schutz entscheidend ist.

Top-Nachrichten

Top-Nachrichten2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02