Norma EN 1621-2 określa kryteria pochłaniania uderzeń dla osłon pleców, definiując dwa poziomy wydajności:

Certyfikat CE dodaje wymagania, takie jak testy odporności na temperaturę (-10°C do +40°C) oraz coroczne audyty partii. Producenci muszą utrzymywać poziom wad na poziomie 2% poprzez kontrolę statystycznego procesu, aby zagwarantować stabilną jakość.

Fabryki z certyfikatem ISO 9001 osiągają aż o 34% mniej wad materiałowych (Occupational Safety Quarterly 2023), dzięki śledzeniu pochodzenia materiałów od pozyskania po ostateczną kontrolę. Ten system zmniejsza opóźnienia w produkcji o 22% dla dużych zamówień (powyżej 10 000 sztuk) i jest zgodny z lokalnymi przepisami bezpieczeństwa, co minimalizuje roszczenia gwarancyjne.

Zamówienia hurtowe trwają zazwyczaj 4–8 tygodni, przy czym optymalni producenci wykorzystują inwentaryzację typu just-in-time i analizę predykcyjną. Logistyka stron trzecich zapewnia terminową dostawę w 98% przypadków, nawet podczas wzmożonego popytu.

Etyczne pozyskiwanie wymaga pełnej śledzalności pianek i laminatów pochłaniających uderzenia. Wiele dostawców oferuje obecnie dokumentację elektronicznej historii posiadania (zgodną z normą ISO 20400), a 63% przedsiębiorstw przeprowadza coroczne audyty u dostawców drugiego szczebla. Śledzenie oparte na technologii blockchain potwierdza spójność materiałów w celu uzyskania certyfikacji CE.

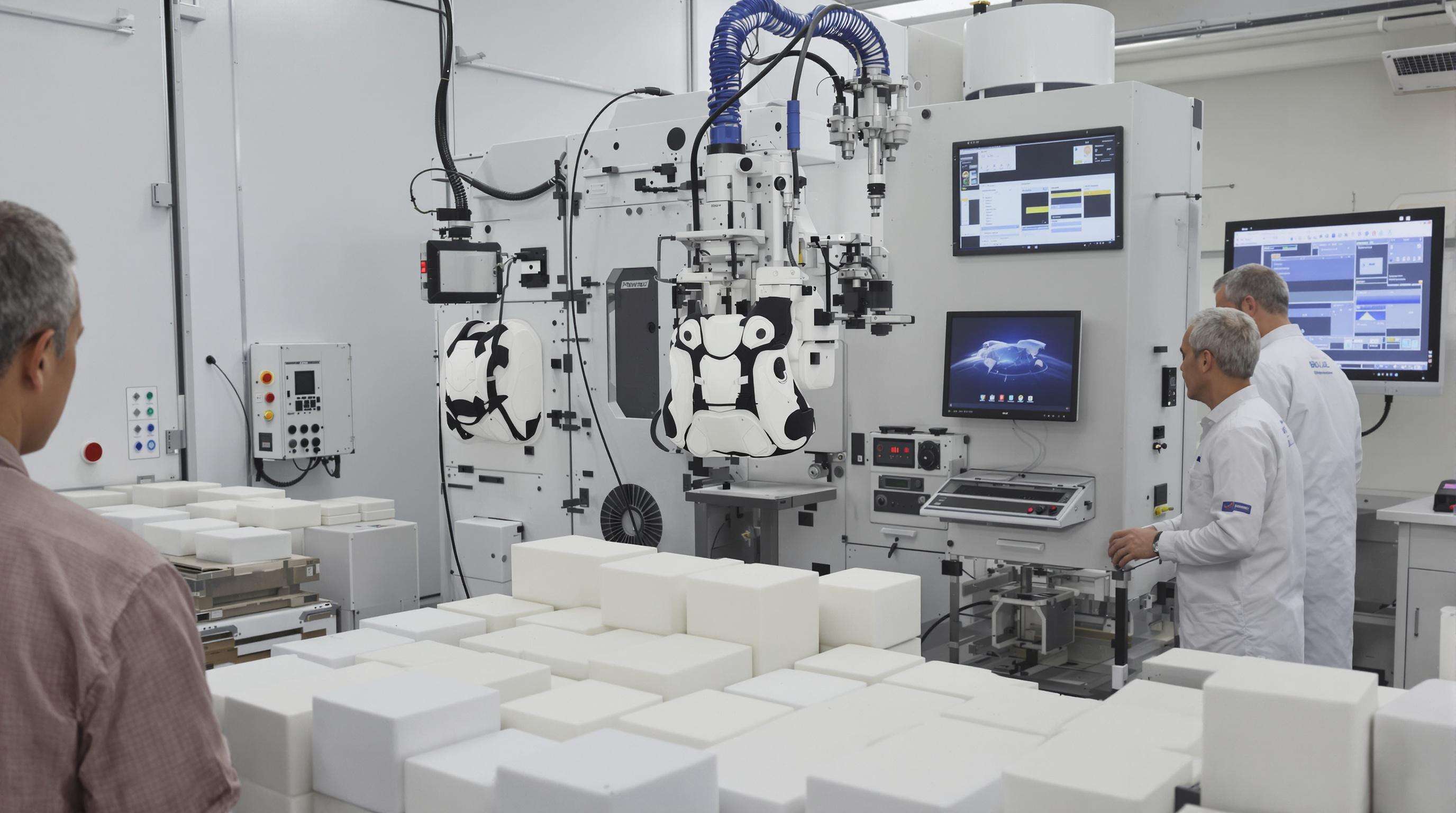

Linie elastyczne umożliwiają przełączanie się między ochronnikami poziomu CE 1 a 2 w mniej niż 90 minut, zachowując sprawność urządzeń na poziomie 85%. Automatyczne rozmieszczanie części zmniejsza odpady materiałowe o 18%, a mapowanie ciśnienia w czasie rzeczywistym zapewnia jednolitą odporność na uderzenia w partiach produkowanych seryjnie.

Roboty symulujące uderzenia oddziałują siłą 50 dżuli (zgodnie z normą EN 1621-2), przy czym certyfikowane ochronniki wykazują odchylenie wynoszące 5% między partiami. Systemy automatyczne sprawdzają gęstość pianki (tolerancja ±2%) oraz integralność osłony po formowaniu.

Kwartalna kalibracja ponownie (według normy ISO 17025) oraz próbkowanie warstwowe dla dużych zamówień (5000+ szt.) umożliwia zachowanie zgodności bez konieczności kontroli 100% jednostek.

Cyfrowe bliźniaki wspierane przez blockchain śledzą materiały na etapie produkcji, osiągając dokładność wysyłki na poziomie 99,6%. Algorytmy FEFO priorytetyzują zużyte materiały, zmniejszając roszczenia gwarancyjne o 73% w przypadku składowania w kontrolowanej klimacie pomieszczeniu.

68% producentów oryginalnych komponentów (OEM) stawia nacisk na prawidłowe ustawienie anatomiczne, wykorzystując mapowanie ciśnienia do lokalizacji stref tłumienia uderzeń (<120 kPa oporu). Projektowanie modułowe oferuje regulowaną podparcie lędźwiowe dla motocyklistów.

Prototypowanie wspierane przez CAD skraca czas od projektu do produkcji o 40–60%. Pięcioosiowe frezowanie CNC i produkcja addytywna pozwalają na natychmiastową modyfikację wzorów wentylacyjnych czy kotwiczenia pasków, jednocześnie spełniając normę EN 1621-2.

Kupujący hurtowi korzystają z gwarancji stopniowanych (1–3+ lata na zamówienia >5 000 szt.). Dostawcy z szybkim rozpatrywaniem reklamacji (48 godzin) zachowują 78% klientów korporacyjnych.

Huby regionalne umożliwiają dostawy w ciągu 72 godzin. Partnerzy logistyczni muszą skutecznie obsługiwać cło (20–25% opóźnień wynika z błędów dokumentacyjnych). Prognozowanie zapasów wspierane przez sztuczną inteligencję zmniejsza potrzeby zapasu buforowego o 30–40%.

Zamówienia >5 000 szt. często otrzymują rabaty w wysokości 15–20%, jednak cięcie kosztów może wpływać na jakość ochrony. Materiały o niższej jakości zmniejszają koszty o 30%, ale zwiększają przenoszenie siły G o 18%. Oświeceni nabywcy domagają się:

EN 1621-2 definiuje dwa poziomy wydajności: Poziom 1, który przekazuje siłę 18 kN, odpowiedni do użytku ogólnego; oraz Poziom 2, zmniejszający siłę do 9 kN, idealny do ochrony przed uderzeniami o dużej prędkości.

Certyfikacja CE obejmuje dodatkowe wymagania, takie jak test odporności na temperaturę w zakresie od -10°C do +40°C oraz wymaga corocznych audytów partii. CE wymusza również 2% stopę wadliwości poprzez kontrolę statystycznego procesu.

Certyfikat ISO 9001 pomaga zmniejszyć wady materiałów o 34% i skraca opóźnienia produkcyjne o 22%. Gwarantuje śledzenie jakości oraz minimalizuje roszczenia gwarancyjne dzięki zgodności z lokalnymi przepisami bezpieczeństwa.

Linie produkcyjne modułowe zapewniają elastyczność, umożliwiając szybkie przełączanie się między różnymi poziomami produktu, utrzymując 85% sprawność urządzeń oraz zmniejszając odpady materiałowe o 18% dzięki automatycznemu zagospodarowaniu.

Blockchain umożliwia tworzenie cyfrowych bliźniaków do śledzenia materiałów w całym procesie produkcji, osiągając wysoką dokładność dostaw i zmniejszając roszczenia gwarancyjne dzięki zapewnieniu spójności materiałów oraz priorytetowemu wykorzystywaniu starszych materiałów.

Gorące wiadomości

Gorące wiadomości2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02