EN 1621-2 표준은 등 보호대의 충격 흡수 기준을 설정하며, 두 가지 성능 등급을 정의합니다:

CE 인증은 온도 저항 테스트(-10°C ~ +40°C) 및 연간 로트 감사와 같은 요구사항을 추가합니다. 제조업체는 일관된 성능을 보장하기 위해 통계적 공정 관리를 통해 2% 이하의 결함률을 유지해야 합니다.

ISO 9001 인증 공장은 원자재 조달부터 최종 검사까지 추적성을 강제함으로써 물류 결함을 34% 줄이고 있습니다(직업 안전 분기지 2023). 이 체계는 대량 주문(10,000개 이상) 시 생산 지연을 22% 감소시키며 지역별 안전 규정과 일치하여 보증 수리 요청을 최소화합니다.

대량 주문은 일반적으로 4~8주가 소요되며, 최적화된 제조사들은 정확한 재고 관리(JIT)와 예측 분석을 활용합니다. 제3자 물류는 수요 급증 시에도 98%의 정시 납품을 보장합니다.

윤리적 조달은 충격 흡수 폼 및 라미네이트의 완전한 추적성을 요구합니다. 많은 공급업체에서 이제 디지털 보관 연속성 문서(ISO 20400 기준과 일치)를 제공하며, 63%의 기업이 2차 공급업체에 대해 연간 감사를 수행합니다. 블록체인 추적 시스템은 CE 인증을 위한 소재 일관성을 검증합니다.

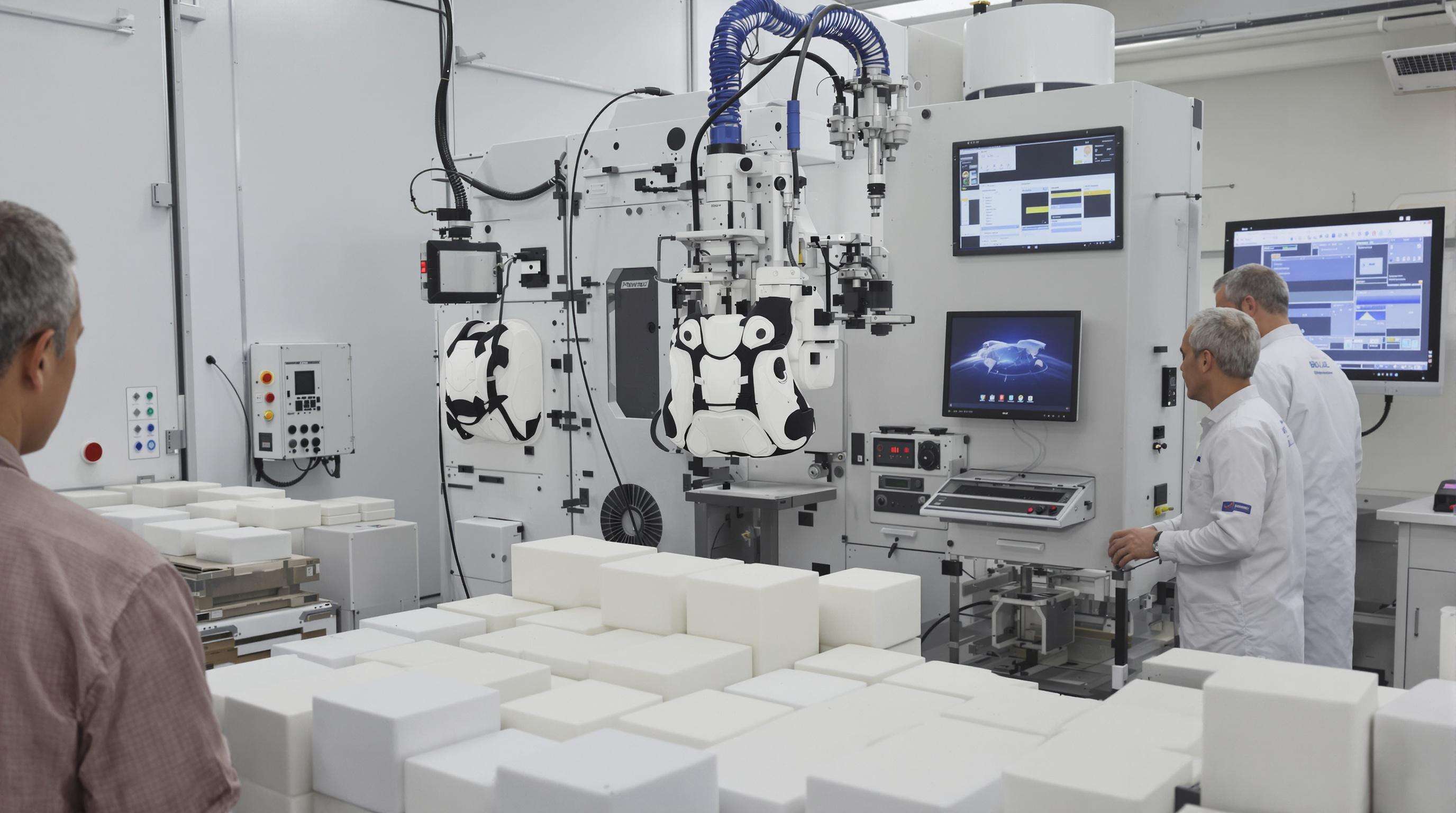

유연한 라인은 CE Level 1 및 2 보호대 간 전환을 90분 이내에 수행하면서 설비 효율성을 85% 유지합니다. 자동 네스팅(nesting)으로 자재 폐기물을 18% 줄이며, 실시간 압력 맵핑을 통해 대량 생산 시 일관된 충격 저항성을 확보합니다.

로봇 충격 시험기는 50줄의 힘을 시뮬레이션합니다(EN 1621-2 기준과 일치). 인증된 보호대는 로트 간 5% 이내의 변동을 보입니다. 자동화 시스템은 폼 밀도(±2% 허용오차)와 성형 후 쉘 무결성을 점검합니다.

분기별 재교정(ISO 17025 기준) 및 대량 주문(5,000개 이상)을 위한 계통 추출 샘플링은 100% 검사를 하지 않아도 규정 준수를 유지합니다.

블록체인 기반 디지털 트윈이 생산 과정에서 소재를 추적하여 99.6%의 출하 정확도를 달성합니다. FEFO 알고리즘은 노화되는 소재의 우선 사용을 결정하여 온도 조절 저장 환경에서 보증 클레임을 73% 줄였습니다.

oEM 업체의 68%가 해부학적 정렬을 우선시하며 압력 맵핑 기술을 활용하여 충격 흡수 구역(저항 <120 kPa)을 설계합니다. 모듈식 설계는 오토바이 라이더에게 맞춤형 요추 지지 조절 기능을 제공합니다.

CAD 기반 프로토타이핑은 설계에서 양산까지 걸리는 시간을 40~60% 단축시킵니다. 5축 CNC 머시닝 및 적층 제조 방식을 통해 통풍 패턴 또는 스트랩 앵커에 당일 수정 작업이 가능하면서 EN 1621-2 기준을 충족합니다.

대량 구매자는 계층화된 보증(5,000개 이상 주문 시 1~3년 이상) 혜택을 받습니다. 빠른 클레임 처리(48시간 이내)를 지원하는 공급업체는 기업 고객의 78%를 유지합니다.

지역 허브를 통해 72시간 이내 배송이 가능합니다. 물류 파트너는 통관 절차를 효율적으로 처리해야 합니다(지연의 20~25%는 서류 오류에서 기인함). AI 기반 재고 예측 시스템은 여유 재고 필요량을 30~40%까지 절감할 수 있습니다.

5,000개 이상 주문 시 15~20% 할인을 받을 수 있지만, 원가 절감은 보호 성능 저하로 이어질 수 있습니다. 저등급 폼은 비용을 30% 절감하지만 G-포스 전달은 18% 증가시킵니다. 현명한 구매자는 다음을 요구합니다:

EN 1621-2는 두 가지 성능 수준을 정의합니다: 일반적인 사용에 적합한 18kN의 충격력을 전달하는 Level 1과 고속 충돌 보호에 이상적인 9kN의 충격력으로 저감하는 Level 2입니다.

CE 인증에는 -10°C에서 +40°C까지의 온도 저항성 테스트를 포함한 추가 요구사항이 있으며, 연간 배치 감사를 의무화하고 있습니다. CE는 또한 통계적 공정 관리(SPC)를 통해 2%의 결함률을 적용합니다.

ISO 9001 인증은 재료 결함을 34% 줄이고 생산 지연을 22% 감소시킵니다. 지역 안전 규정과 일치함으로써 추적성을 확보하고 보증 클레임을 최소화합니다.

모듈식 생산 라인은 유연성을 제공하여 다양한 제품 등급 간 신속한 전환을 가능하게 하며, 장비 효율성을 85% 유지하고 자동 네스팅을 통해 재료 폐기물을 18% 감소시킵니다.

블록체인은 생산 과정에서 소재를 추적할 수 있는 디지털 트윈을 구현하여 출하 정확도를 높이고 소재 일관성 확보 및 오래된 소재 우선 사용을 통해 보증 클레임을 감소시킵니다.

핫 뉴스

핫 뉴스2025-12-08

2025-09-15

2024-12-30

2024-12-23

2024-12-09

2024-12-02